標準から非標準へ:カスタマイズの背後にある挑戦

2026.01.30金型の世界では、課題は日常の一部です

市場で製品が際立ち、顧客に選ばれるためには、差別化を明確に打ち出し、選ばれる理由を示す必要があることは誰もが知っています。

製品を選定する際、顧客は単に基本的な要件を満たすものを求めているだけではなく、多くの場合、既存の品質を向上させたり、現在直面している課題を解決したりするためのソリューションを求めています。

メーカーにとって、標準化された製品は最も経済効率の高い生産形態です。

しかし、環境や産業が急速に変化する中で、標準品ではなくカスタマイズされたソリューションを求める顧客は年々増えています。

一方で、私たちが言う「カスタマイズ」とは、必ずしも全く異なる製品を提供することを意味するわけではありません。

多くの場合、それは顧客が直面している課題を解決することに他なりません。

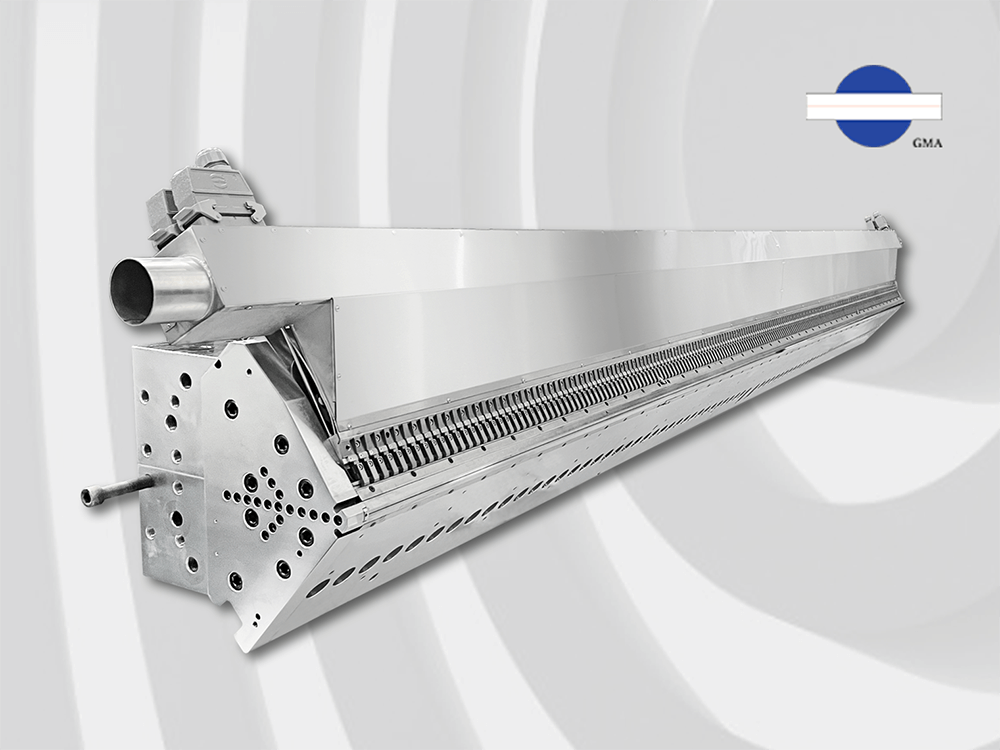

例えば、顧客が特殊な配合材料を使用する場合、生産工程において金型内部の圧力が過度に上昇し、その結果、ダイリップの変形が大きくなって生産ラインが不安定になることがあります。

シミュレーション解析を行い、内部流路設計を調整することで、新しい金型に切り替えた後は生産ラインを安定した状態に戻すことが可能になります。

このような設計は、決して斬新で特別なものではありません。

むしろ、チームが長年培ってきた豊富な経験と専門的な判断力によって、顧客のニーズに真に応える解決策を迅速に見出し、提供できた結果なのです。

関連記事: 創新の岩 - カスタマイズされたサービス

新材料や製程管理の両面において不確実性を抱える顧客もいます。これは新製品の開発段階でよく見られる状況です。

量産に移行する前には、複数回にわたるテストと調整が必要となります。そのような場合、試験用途に特化して設計された押出用または塗工用の金型や装置が、研究開発プロセス全体を通じて顧客を支える最も有効なツールとなります。

試験機やラボラインで使用される金型と、通常の量産ラインで使用される金型との最大の違いは、その目的にあります。

実験用金型は、より幅広い材料や製造条件に対応する必要があるため、設計段階で考慮すべき要素も格段に多くなります。実際の量産環境を再現できることに加え、信頼性が高く意味のあるデータを提供し、さらには試作にも対応できなければなりません。

こうしたカスタマイズされた技術サポートは、設計・加工・製程開発における経験を統合し、そのノウハウを実用的な解決策へと昇華させてこそ、初めて顧客に提供できるものなのです。

金型の世界では、カスタマイズの課題は常に日常の一部です

カスタマイズの本質は課題解決にあり、真に問われるのは総合力です。

現代におけるカスタマイズは、すでに仕様要件の枠を超え、より実践的なソリューションを提供することを意味しています。

具体的かつ実行可能な解決策を提示できるかどうかは、メーカーの総合的な実力が試される点であり、その中には次のような要素が含まれます。

設計能力:

シミュレーションツールは誰でも利用できますが、それらをどのように活用し、十分な経験と組み合わせて設計を最適化できるかが、大きな違いを生み出します。まさにここに経験の価値があります。

最初の一組の金型を作るには行動力と勇気が必要ですが、そこから一万組目に至るまでには、魚尾型・コートハンガー型・T型といった流路の選択や、適切な供給機構の決定など、膨大なノウハウの蓄積が伴います。

これは、多くの専門知識と経験が結集した結果です。

ツールそのものを使うことは容易ですが、それをどれだけ効果的に活用できるかこそが、プロフェッショナルを分けるポイントなのです。

シミュレーションツールを設計に効果的に活用するためには、経験の蓄積とその洗練が不可欠です。

関連記事: 学際的な革新応用: モールドフロー分析、押出し金型の設計・製造、プロセス最適化

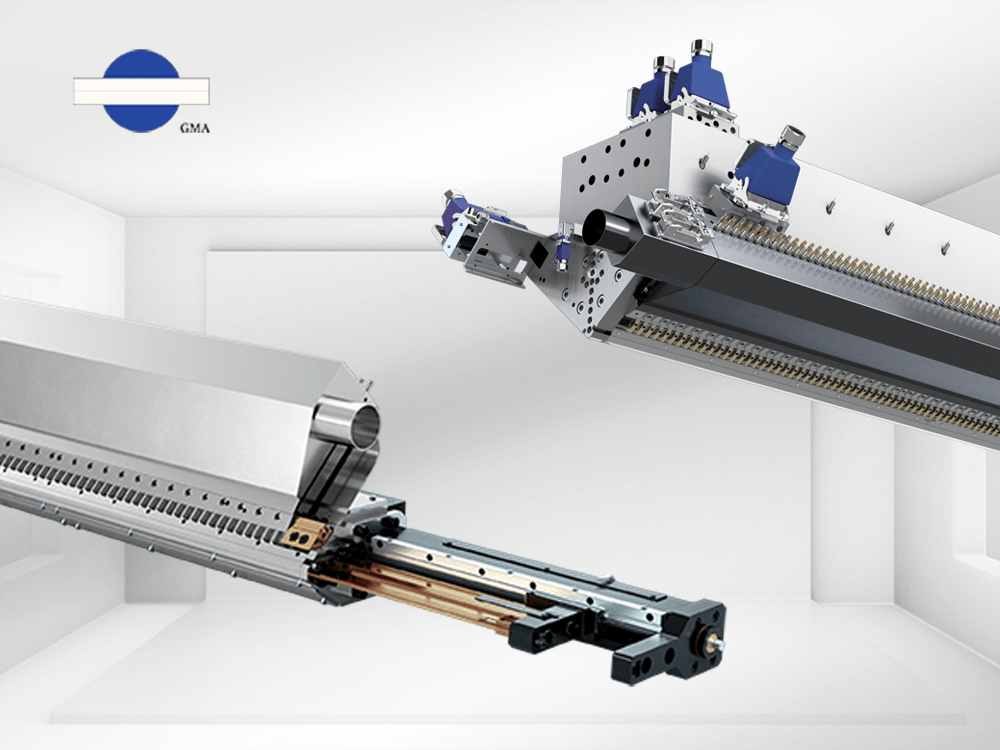

加工能力:

図面上の金型設計を、実際に機能する実体の金型へと具現化する上で、加工技術は極めて重要な要素です。

特にメルトブローン不織布用金型の製造における最大の難題は、細長いノズル形状にあります。ノズルの直径はわずか0.2~0.3mm、深さは2~3mmで、これは人の髪の毛5~8本分程度の細さに相当します。このように深く細い穴を加工するための適切な切削工具を見つけるだけでも、大きな挑戦です。

一つの金型には、こうした穴が数千個も存在します。工具も金型も鋼材であるため、まさに「鋼で鋼を削る」加工となり、変形や損傷は一切許されません。そのため、単なる工程最適化にとどまらず、この用途に特化して設計された専用の加工工具が不可欠となります。

これらの加工が極めて困難な細長いノズルは、加工工程の調整だけでなく、切削工具そのものの設計にまで見直しが求められます。

関連記事: 機能から精密さと耐久性へ ― 押出金型における CNC × 電鍍 × 研磨

製程能力:

金型メーカーにとって、生産ラインを直接運転する必要はありません。しかし、実際のラインがどのように稼働しているかを深く理解していればいるほど、顧客のニーズにより的確に寄り添うことができます。

塗工はあくまで製造工程全体の一プロセスに過ぎませんが、多様な機能を付加でき、最終製品の品質にも大きな影響を与えるため、近年では塗工プロセスの最適化に注力する研究開発エンジニアが増えています。

試験用の塗工ラインが用意されている場合でも、製程上の課題を克服するためには試行錯誤が必要となることが少なくありません。こうした場面では、チームとして蓄積してきた製程に関する知見と経験が、包括的な技術サポートとして力を発揮します。

この能力は研究開発に限られるものではなく、多くの顧客が生産ラインの要件に対応するため、塗工ユニットの改造や押出金型の交換を必要とするケースもあります。実際の生産現場の条件を設計に反映させてこそ、カスタマイズは真に顧客のニーズを満たすものとなります。

製程を深く理解することで、より包括的で効果的な技術サポートを提供することが可能になります。

関連記事: コーティングって何?初心者必見!コーティングの世界をわかりやすく解説

カスタマイズは総合力が試されるものであるがゆえに、経験や専門性が不足し、起こり得るリスクを事前に見極められない場合、カスタマイズはかえって失敗を招く結果となりかねません。

真のカスタマイズとは、さまざまな状況を想定しながら、判断と取捨選択を繰り返し、実際に実行可能な解決策へと導くことにあります。それこそが、カスタマイズの最終的な価値なのです。

課題が日常となったとき、すべての調整はチームワークによって支えられます。

「この生産ラインの成否は、市場参入のタイミングに直結するため、私たちにとって極めて重要です。」

これは、すべてのカスタマイズ案件の背後に託されている信頼そのものです。多層構造製品では、各層に用いられる材料の物性が大きく異なる場合があり、使用温度も層ごとに異なり、時には30℃以上の温度差が生じることもあります。顧客は、適切な層構成を実現しながら、こうした温度差によって生じるリスクを最小限に抑えられる金型ソリューションを求めています。

初期のコミュニケーション段階では、ある解決策が提示されることもありますが、シミュレーションや多角的な検討を重ねた結果、最終的には顧客の真のニーズにより適した別のアプローチを選択する場合もあります。

コミュニケーションから意思決定へ、会議室での議論から工場での製作へ、そして設計から製造へと、すべての工程が一体となって調整される必要があります。

すべての非標準カスタマイズ案件は、各段階において信頼によって築かれるプロセスです。

経験は再現できても、信頼は決して複製できません。

すべてのカスタマイズされた金型要件の背後には、私たちに託された信頼があります。

カスタマイズが日常となったとき、真に試されるのは単一の設計や一度きりの加工成果ではなく、さまざまな不確実性に耐え得るだけの技術体系全体が備わっているかどうかです。

金型製造におけるカスタマイズの価値は、限られた条件の中で的確な判断と取捨選択を行い、実際に検証可能で長期運用に耐えうる解決策を提供することにあります。

それによって初めて、顧客から託された信頼に応えることができるのです。