コーティングって何?初心者必見!コーティングの世界をわかりやすく解説

2025.06.30

「コーティング」という言葉を聞いたことがある人は多いですが、実際にどのようにコーティングが行われているのか、また、それがどのように製品の品質向上に役立つのかを理解している人は意外と少ないかもしれません。

数多く存在するコーティング方法の中で、自分の製品やニーズに最も適した方法とは何でしょうか?ここでは、コーティングの世界を素早く理解するための10のポイントをご紹介します!

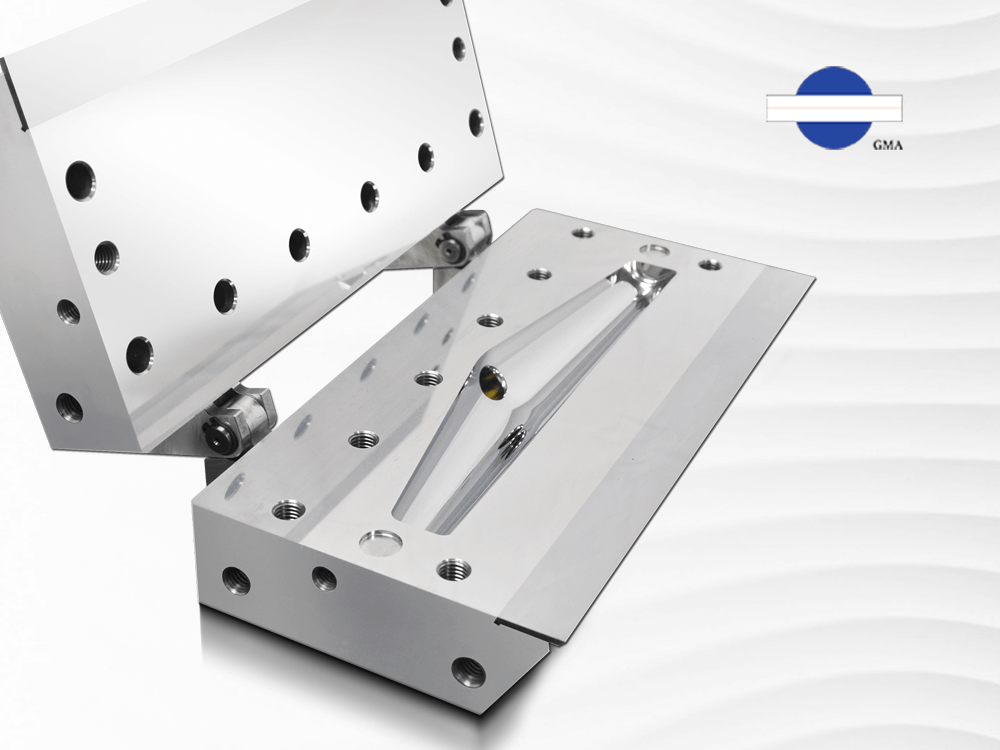

1. スロットダイとは?

スロットダイとは、高精度なコーティング工程で使用されるダイ(成形金型)の一種です。その名称は、ダイの出口部分にある細いスリット(狭い隙間)に由来しています。設計原理は押出ダイと似ており、材料は加圧されてダイ内部のキャビティに送り込まれ、精密に設計されたマニホールド(流路)を通って均等に分配されます。

これにより、コーティング液が基材の表面に均一に塗布され、連続的かつ一貫した高均質な塗布層を形成することができます。

2. スロットダイの主な構成要素とは?

スロットダイの基本構造は、以下のコンポーネントで構成されています:

2.1 マニホールド:コーティング液をダイの幅全体にわたって均等に分配する役割を果たします。

2.2 ダイリップ:コーティング材料が排出される開口部であり、特定の塗布要件に応じてさまざまな形状に設計されます。

2.3 シム / ギャップ調整機構:ダイリップ間の隙間を調整することで、塗布厚さや幅を高精度でコントロールすることが可能です。

スロットダイは、ダイリップの狭いスリット開口部に由来してその名が付けられています。内部の流路設計は、塗布材料の特性に基づいてシミュレーションおよび最適化が行われます。

スロットダイは、ダイリップの狭いスリット開口部に由来してその名が付けられています。内部の流路設計は、塗布材料の特性に基づいてシミュレーションおよび最適化が行われます。

3. スロットダイの利点とは?

コーティングには、用途や製造ニーズに応じてさまざまな方法があります。たとえば、ロールコーティング、ドクターブレード、マイクログラビア、カーテンコーティング、スプレーコーティングなどが挙げられます。その中でも、スロットダイコーティングは以下のような主な利点から広く採用されています:

3.1 高精度:スロットダイは精密加工されており、塗布厚さを非常に高い精度(±1µmまで)で制御できます。

3.2 広範な粘度対応:内部のマニホールドはコーティング液の粘度に応じて設計可能で、低粘度から高粘度まで幅広く対応できます。

3.3 カスタマイズ可能な塗布幅:ダイの幅は塗布エリアに合わせてカスタマイズでき、大面積・連続塗布に最適です。

3.4 自動化に適した設計:スロットダイシステムは自動化生産ラインへの統合が容易で、レシピベースのパラメーター管理にも対応し、安定した生産が可能です。

関連記事:原理から応用まで:スロットダイコーティングの包括的解析

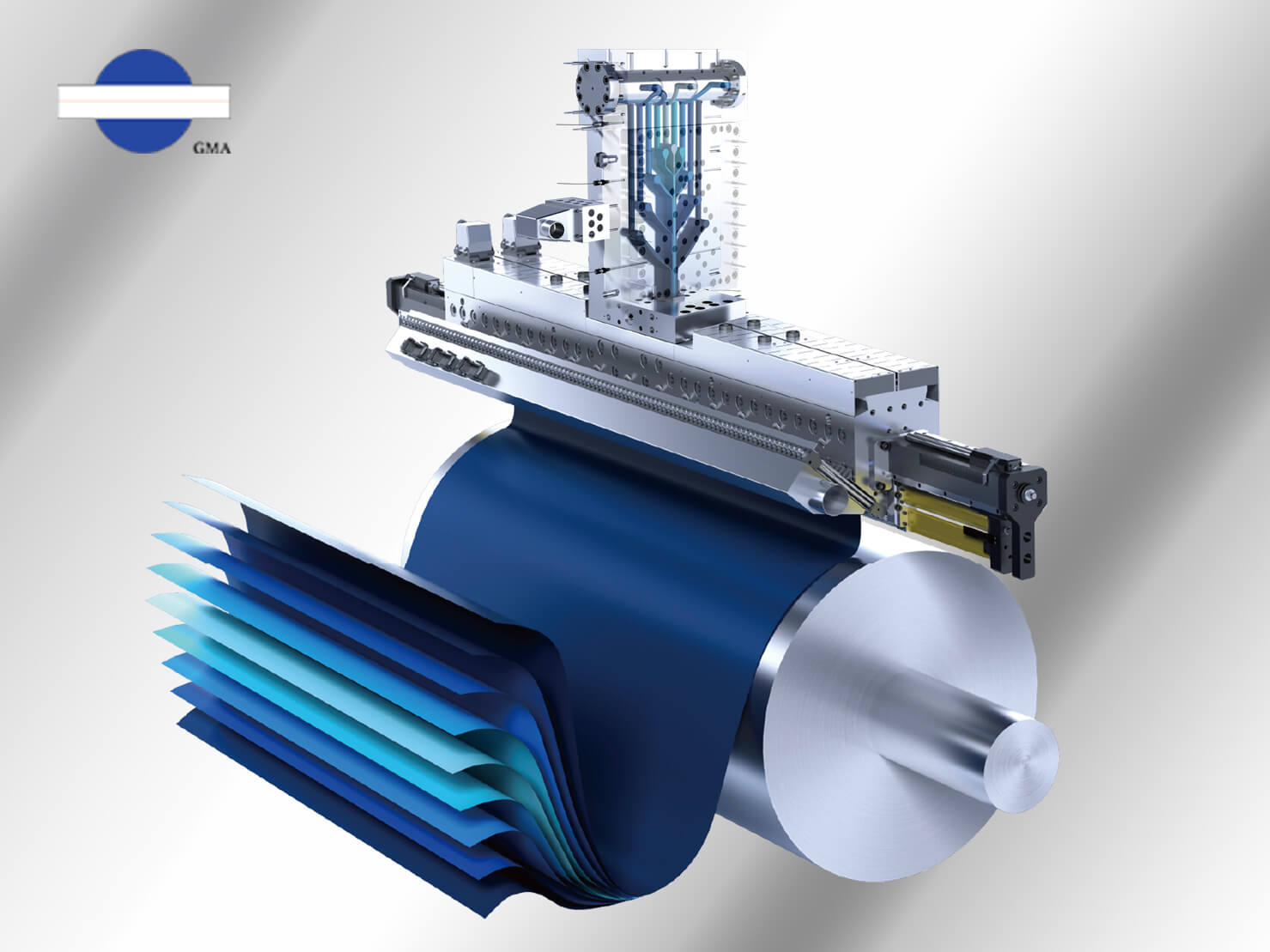

4. ロール・ツー・ロール(R2R)コーティング装置とは?

ロール・ツー・ロール(R2R)コーティングとは、PET、PI、銅箔などのフレキシブル素材をロール状で供給し、塗布・乾燥・冷却といった一連の工程を連続的に行い、再びロールとして巻き取る製造プロセスです。

この中断のない連続プロセスにより、高い生産効率が実現でき、大規模で連続的なコーティング用途に最適な方法とされています。

5. ロール・ツー・ロール(R2R)コーティング装置の基本構成とは?

5.1 アンワインディングユニット(巻き出し部)

基材(サブストレート)をロール状で保持し、コーティングラインへ供給します。

5.2 コーティングステーション

単一のスロットダイを搭載することも、スロットダイ・カンマロール・マイクログラビアなど、工程に応じて塗布方法を切り替えられる多機能ヘッドを搭載することも可能です。

5.3 乾燥炉(ドライヤー)

塗工材および溶剤の種類に応じて設計されます。一般的な乾燥方式には、サーマルオイル加熱、熱風乾燥、特定用途には遠赤外線またはUV硬化が含まれます。

5.4 リワインディングユニット(巻き取り部)

塗布および乾燥を終えた基材を再びロール状に巻き取り、次の工程や包装に備えます。

プロセス要件に応じて、以下のような追加ユニットを組み込むことも可能です:

ラミネートユニット/ 剥離フィルム処理装置/自動ダイ切り替えシステム/膜厚測定装置/表面処理装置(例:コロナ処理、プラズマ処理 など)

ロール・ツー・ロールコーティング機は、通常、アンワインダー(巻き出しユニット)、コーティングステーション、乾燥オーブン、リワインダー(巻き取りユニット)で構成されています。

ロール・ツー・ロールコーティング機は、通常、アンワインダー(巻き出しユニット)、コーティングステーション、乾燥オーブン、リワインダー(巻き取りユニット)で構成されています。

6. ロール・ツー・ロール(R2R)コーティング装置の主な利点とは?

ロール・ツー・ロール(R2R)コーティングシステムは、以下のような大きな利点により、さまざまな産業で広く活用されています:

6.1 連続かつ高効率な生産 – プロセスが中断なく進行するため、大量生産に最適です。

6.2 カスタマイズ可能な乾燥ゾーン – コーティング剤の処方に応じて乾燥炉を設計できるため、多段階乾燥や段階的な加熱が必要な材料にも柔軟に対応できます。

6.3 自動化との高い親和性 – 自動プロセス制御やリアルタイム品質監視といった自動化システムとの統合が容易です。

6.4 柔軟かつカスタマイズ可能な設計 – 1台の装置でさまざまなコーティング方式や製品タイプに対応できる構成が可能です。

関連記事:日常に隠された究極の工芸:ロールツーロール塗布技術への旅

7. なぜスロットダイとロール・ツー・ロール(R2R)コーティング装置は最強の組み合わせなのか?

スロットダイは、ロール・ツー・ロール(R2R)コーティングシステムでほぼ必ず使用されており、それには明確な理由があります。この2つは互いに完璧に補完し合い、以下のような利点をもたらします:

7.1 高精度な塗布均一性 – スロットダイは塗布厚さや分布の精密な制御が可能で、連続生産ラインに最適です。

7.2 連続運転に対応した設計 – R2Rシステムは中断のない連続生産を前提に設計されており、製品ごとの要求に応じてさまざまな生産速度に対応できます。

7.3 重要なプロセスパラメーターの厳密な制御 – スロットダイとR2Rシステムを組み合わせることで、以下のような重要パラメーターを高精度で制御でき、安定した高品質な塗布が実現します:

ウェブ速度 / 塗布圧力および流量 / ダイリップのギャップ(塗布厚)/ウェブの張力および温度 など

8. スロットダイおよびロール・ツー・ロール(R2R)技術はどのような産業で使われているのか?

スロットダイコーティングおよびロール・ツー・ロール(R2R)加工技術は、その高精度性とスケーラビリティの高さから、さまざまな産業で広く採用されています。主な応用分野は以下の通りです:

|

産業分野 |

応用例 |

|

リチウム電池 |

電極塗布、セパレータフィルムの塗布 |

|

半導体 |

フォトレジスト塗布、導電性接着剤の塗布 |

|

光学およびディスプレイ |

輝度向上フィルム、指紋防止層、反射防止(アンチグレア)コーティング |

|

太陽エネルギー |

バックシートコーティング、封止層、撥水コーティング |

|

医療およびセンサー |

バイオセンサーメンブレン、薬剤放出フィルム |

|

自動車およびその他 |

ウィンドウフィルム、塗装保護フィルム(PPF)、製品ラベル |

関連記事:PPFの秘密を解き明かす:TPUフィルムから高性能コーティングまで

9. コーティング技術導入の評価方法とは?

生産プロセスにコーティング技術を導入する前に、以下の要素をしっかりと評価・検討することが成功への鍵となります:

9.1 製品要件の評価 – 必要とされる塗布厚さや均一性の基準を明確にする。

9.2 コーティング材料の特性分析 – 塗布液の粘度やレオロジー(流動特性)を把握する。

9.3 試験塗布の実施 – ラボ機またはパイロット機で試験塗布を行い、プロセスの実現可能性を検証する。

9.4 生産ニーズの確認 – 量産時に必要なウェブ速度や乾燥条件を確認する。

9.5 適切なパートナーの選定 – 経験豊富で製品に最適なダイや装置を提供できるサプライヤーと協力する。

9.6 工場レイアウトの計画 – コーティングラインの設置に適したスペース、電源・空調・排気などのインフラを確保する。

9.7 オペレーターの育成 – 装置を安全かつ効果的に運用するために、十分な教育とトレーニングを行う。

コーティングプロセスの導入を評価する際は、まずラボ機やパイロット機を使用して試験塗布などの関連テストを実施することが推奨されます。

コーティングプロセスの導入を評価する際は、まずラボ機やパイロット機を使用して試験塗布などの関連テストを実施することが推奨されます。

10. コーティング装置に投資してから成果が見えるまでの期間は?

コーティング装置への投資から具体的な成果が現れるまでの期間は投資者ごとに異なりますが、次のような重要な要因が早期の成果達成に大きく影響します:

10.1 市場と流通チャネル – ターゲット市場や販売チャネルをどれだけ理解・把握しているかによって、コーティング製品の市場投入と投資回収のスピードが大きく変わります。

10.2 コーティング技術の習熟度 – コーティング材料の処方や工程ノウハウに精通しているほど、製品品質の向上や工程最適化が早く実現できます。

10.3 コストとリスク管理 – 塗布材料、設備投資、人件費、工場インフラなど、関連コストの全体像を把握することが重要です。特に以下のようなリスク管理が成功の鍵となります:

設備導入から量産稼働までにどのくらいの時間がかかるか?

購入した装置が市場要求を満たす品質を生産できるか?

装置メーカーから十分な技術サポートや付加価値が提供されているか?

これらのポイントを的確に管理・実行できれば、投資回収までのスピードは格段に早まります。

コーティング技術の核心:精度と安定性

プロセスの最適化から歩留まりの向上に至るまで、コーティング技術は補助的な役割から脱却し、製品性能と製造効率を左右する重要な推進力へと進化しています。スロットダイとロール・ツー・ロール装置の最適な組み合わせを活用する場合でも、パンチ方式(シート・ツー・シート)など他の塗布手法を採用する場合でも、コーティング技術の急速な進化は、製造業全体がより高付加価値な生産体制へと向かっていることを示しています。

優れたコーティング技術は一朝一夕で達成できるものではありません。時間と経験、そして継続的な改善が不可欠です。コーティングへの取り組みを早く始めるほど、競争の中で優位に立つことができます。

コーティング技術はハイエンド製造への道ですが、短期間で習得できるものではありません。早く始めるほど、先行優位を得ることができます。

コーティング技術はハイエンド製造への道ですが、短期間で習得できるものではありません。早く始めるほど、先行優位を得ることができます。