推測に頼る時代に別れを告げよう:工業AIが押出ダイ設計をより速く、より正確に、より安定したプロセスへ導く

2025.12.012022年末、OpenAI の ChatGPT が急速に登場したことで、世界の人工知能に対する認識は大きく変化しました。個人が手軽に使えるツールとして始まった AI は、瞬く間に産業全体のコラボレーションと革新を支える重要な存在へと発展しました。現在、AI は業務効率、精度、生産スピードを大幅に向上させています。

しかし、AI の影響は個人の生産性にとどまりません。その産業応用は、製造業のエコシステム全体を変革しつつあります。NVIDIA のように AI 技術で有名な企業もありますが、製造現場における AI の本質的役割については、依然として多くの誤解が存在しています。

AI は個人と産業の双方に大きな影響を与えていますが、工業分野における AI の実際の活用方法については、依然として多くの誤解が存在しています。

AI は個人と産業の双方に大きな影響を与えていますが、工業分野における AI の実際の活用方法については、依然として多くの誤解が存在しています。

多くの人は、AI が自動的にパラメータを調整し、システムを自己制御し、データを入力するだけで最適解を導くと考えています。しかし、これらは AI ではなく「自動化(Automation)」 に属する機能です。また、大量のデータを与えるだけで AI が問題点を見つけ、最良の答えを導き出すという誤解もありますが、AI が行うのは 「パターン認識」 であり、因果関係を理解しているわけではありません。

さらに、センサー、制御プログラム、アルゴリズム最適化、自動化ワークフローなどが「AI」と呼ばれることがありますが、これらは真の工業AIの定義には当てはまりません。

工業AIに求められる3つの中核能力

Industrial AI と呼べるためには、以下の能力を備えている必要があります:

1. 圧力・温度・速度などの生産データから、一貫したパターンを抽出する能力

2. 設備摩耗や不安定要因など、将来の状態を予測する能力

3. 最大生産性と最小エネルギー消費を両立する最適化戦略を提示する能力

これらの能力は従来、経験豊富なエンジニアによる長期的な観察・比較・分析に頼っていました。しかし、時間的制約、スキルの差、そして「経験に依存した判断」の主観性により、知識継承や再現性には限界があります。そのため、現在多くの製造業が 工業AIを導入し、エンジニアを置き換えるのではなく「能力を拡張」 する手段として活用し始めています。

インダストリアル AI には、パターンを特定し、モデルを構築し、最適化されたソリューションを提供するための中核的な能力が求められます。

インダストリアル AI には、パターンを特定し、モデルを構築し、最適化されたソリューションを提供するための中核的な能力が求められます。

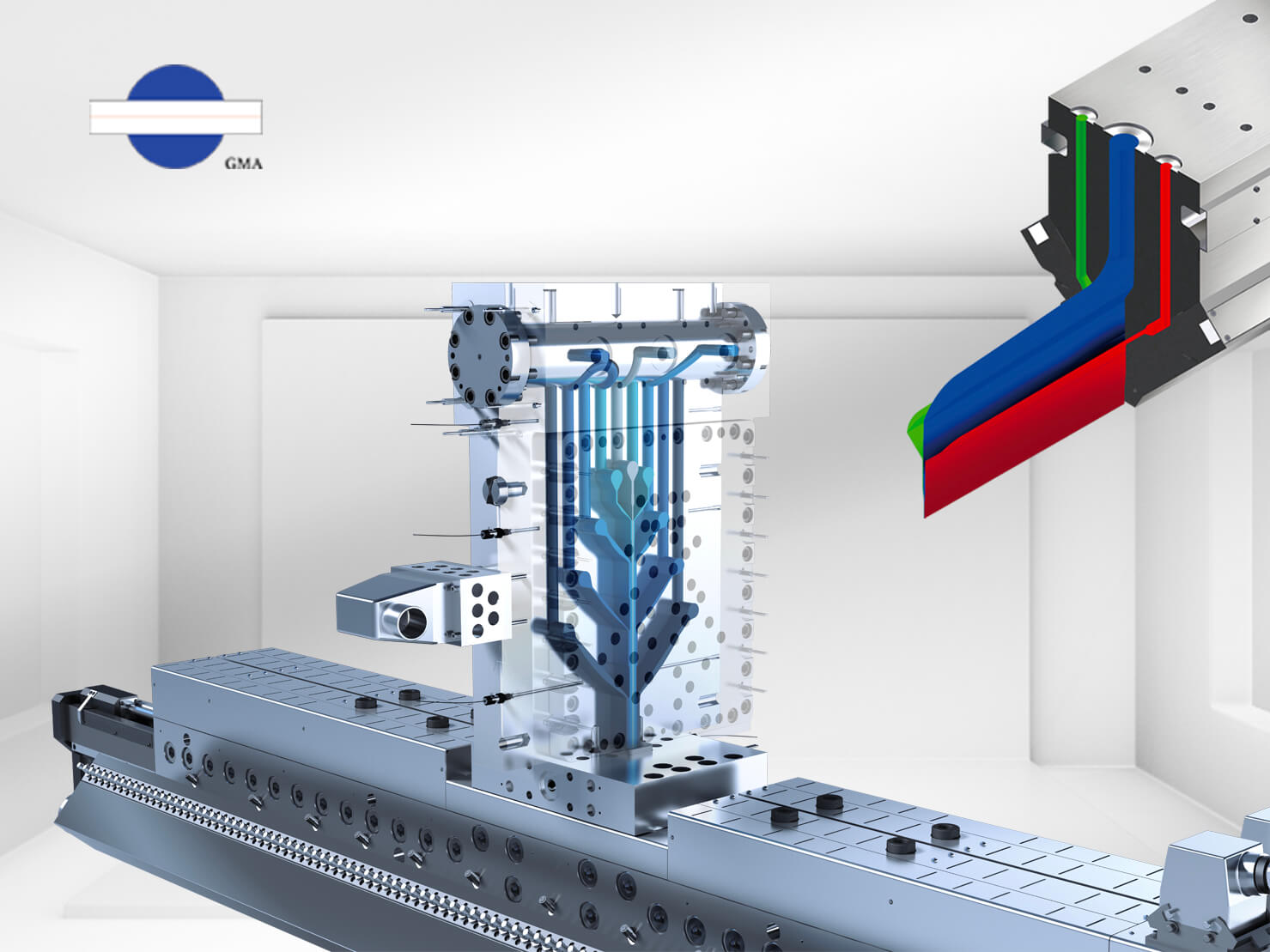

工業AIが押出ダイ設計を進化させる方法

押出ダイ設計は、通常 CAE シミュレーションから始まります。材料特性や各種データを入力し、初期流路設計を生成します。しかし、シミュレーションソフトは多くの実生産条件を排除するため、設計者は依然として経験や試行錯誤に基づく繰り返しのパラメータ調整を行う必要があります。

この試行錯誤には膨大な時間がかかります。

工業AIは、過去に蓄積された数万件のダイデータを解析し、パターン認識を通じて材料や製品ごとに最適な流路構成を抽出することで、この時間を劇的に短縮します。

シミュレーションで最も時間がかかるのは、反復的な試行錯誤のプロセスです。

シミュレーションで最も時間がかかるのは、反復的な試行錯誤のプロセスです。

関連記事:押出金型設計:理論と実践

例えば、PP材料は MI値が 1〜40(g/10min)、場合によっては 1000 を超えることもあります。エンジニアがパラメータを1つ変更すると、圧力不均一や流速不一致などの問題が発生することがあります。特に多層構造では流動挙動が非常に複雑で、大量データから規則性を手作業で抽出するのはほぼ不可能です。

AI は次の点でこの課題を解決します:

· 類似材料の流動特性を認識

· 実績のある設計パラメータを抽出

· 加工誤差の影響を予測

· 最適な流路形状を提示

その結果、シミュレーション時間が短縮され、設計の盲点が減り、精度が大幅に向上します。これは押出ダイ設計における工業AIの最も基礎的かつ重要な応用です。

流路設計およびモールドフロー予測を支援することは、ダイ設計・製造における AI の最も重要な中核的応用です。

流路設計およびモールドフロー予測を支援することは、ダイ設計・製造における AI の最も重要な中核的応用です。

AI駆動のプロセス制御によるダイ製造の高度化

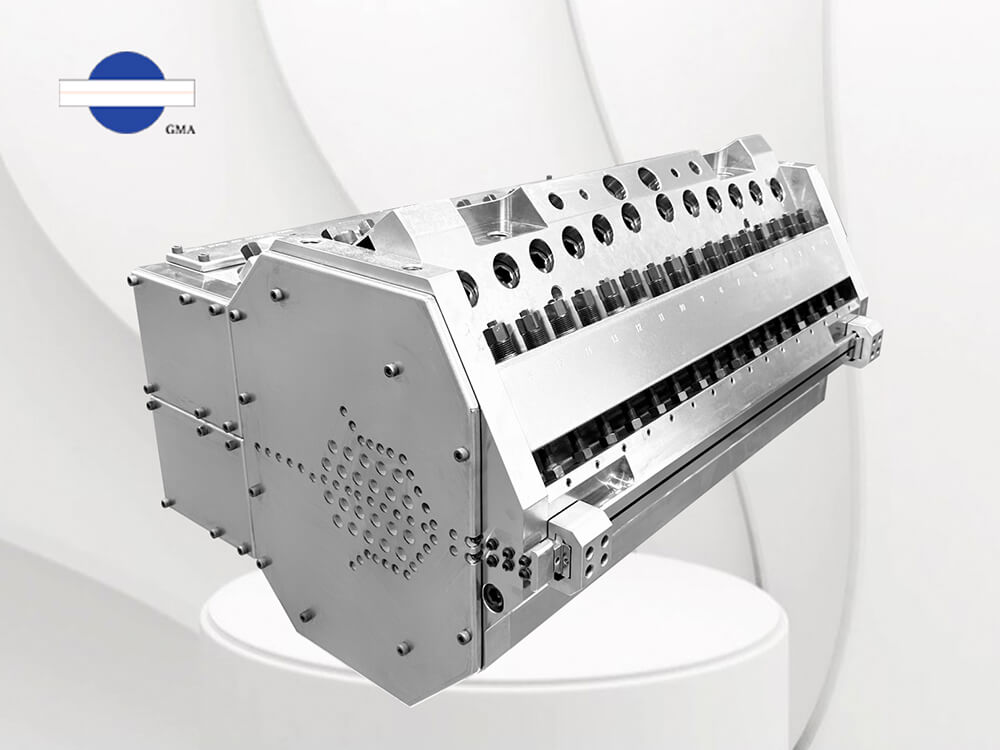

高品質のダイ設計には、高精度加工が不可欠です。精密押出ダイでは、鋼材選定、加工プロセス、許容誤差管理を厳密に行う必要があります。そのためには、まず体系的な CNC データベースを構築することが重要です。

データ基盤が整えば、工業AIは以下を支援できます:

- 加工精度の分析

- パラメータ予測

- リアルタイム誤差管理

- 加工時間の高精度予測

これにより、経験レベルの異なるオペレーター間でのリスクを低減し、加工の安定性を高めることができます。また、電鋳やめっき工程もデータベース化することで、AIによる品質管理をさらに強化できます。

AI を活用して CNC 加工プロセスを管理することで、応答性が向上し、精度も改善されます。

AI を活用して CNC 加工プロセスを管理することで、応答性が向上し、精度も改善されます。

関連記事:機能から精密さと耐久性へ ― 押出金型における CNC × 電鍍 × 研磨

自動ダイから本当の「スマートダイ」へ

AI応用が最も目に見える形で進んでいるのが、自動ダイ技術です。

従来のサーマルボルト方式(熱膨張の原理でダイリップギャップを調整する方式)は、製品厚みの均一性を向上させる方法として広く知られています。

さらに進化したシステムとして、マイクロモーター駆動ボルト(MCAD) を採用した方式があります。これは予測モデルに基づく高精度調整を可能にします。生産データベースとAIアルゴリズムを組み合わせることで、配合変更や仕様変更があった際に、ダイリップの最適設定や温度条件を自動的に提案できます。

これによりトライアル時間が短縮され、材料ロスを削減し、自動ダイを 次世代のスマートダイ へと進化させます。

マイクロモーター自動制御システム(MCAD)は、AI モデルと統合することで、自動ダイを真のスマートダイへと進化させることができます。

マイクロモーター自動制御システム(MCAD)は、AI モデルと統合することで、自動ダイを真のスマートダイへと進化させることができます。

予測的・透明性の高いダイライフサイクル管理へ

工業AIを統合することで、メーカーはダイ設計から製造までの完全な履歴を構築できます。これによりAIは:

- 部品摩耗の予測

- メンテナンス時期の提案

- 立ち上げ時間の短縮

- ダイ損傷によるダウンタイムの抑制

を可能にします。

エンジニアにとって、AIは反復作業を減らし、より高度な開発に時間を割けるようになります。

ユーザーにとっては、調整時間の短縮、立ち上げの高速化、安定した品質維持、長期的信頼性の向上といったメリットがあります。

将来的に、AI はダイ製造を「経験依存のプロセス」から「モデル駆動のインテリジェントな生産システム」へと変革していきます。

将来的に、AI はダイ製造を「経験依存のプロセス」から「モデル駆動のインテリジェントな生産システム」へと変革していきます。

経験依存からモデル依存へ

スマートダイ製造の未来**

これからの競争時代における成功の鍵は、「どれだけ多くの設備を持つか」ではなく、

「設備から最大のインテリジェンス価値を引き出せるかどうか」 です。

工業AIは、押出ダイの設計・製造をより予測可能にし、透明性と精度を高めます。

そして業界は「経験に依存した意思決定」から「モデルに基づくインテリジェンス」へと移行していきます。

これは経験の重要性を否定するものではありません。

むしろ、エンジニアの知見をデータモデルとして再利用可能な形に変換し、

- 開発スピードの向上

- リスク低減

- ダイ寿命の延長

- 品質の安定化

- リードタイムの短縮

- 生産性向上

を実現するものです。

AIは人を置き換える存在ではなく、人の価値を最大化する存在です。AIがエンジニアの最強のパートナーとなるとき、スマートダイ製造の新時代が本格的に幕を開けます。