告别凭经验!工业 AI 让模具设计更快、更准、更稳定

2025.12.012022年底,Open AI Chatgpt横空出世引发旋风,AI瞬间成为人人可轻易上手的工具,也很快的进入每个人的工作与生活,从刚开始尝鲜到现今的AI协作,透过许多AI工具,确实让许多人的工作效率更精准更节省时间,然而AI并不仅止于对个人产生影响,在各个产业的应用也让产业生态改变,全球产业中运用AI最让大家熟知的就是NVIDIA 了,只是多数人对于AI在制造业的实际应用的理解有很多模糊与误解。

AI让个人与产业产生影响,但很多人对AI在产业应用有许多误解

AI让个人与产业产生影响,但很多人对AI在产业应用有许多误解

比如说:

AI会自动调整侦测,输入数据就能自动控制,事实上这是自动化(Automation)系统, 或者误以为AI可以透过大量数据输入就能自己判定问题以及提出最佳解,事实上AI只会根据数据中的模式提供解答,但往往没有前后因果关系,还有人会把许多传感器、控制程序、算法优化以及自动化流程等,都冠上AI之名,但这根本就和AI没有关系,所谓的工业AI (Industrial AI) 必须有以下核心能力:

1. 能透过模型在压力、温度、速度等各种生产条件数据库,找出固定的规律。

2.透过上述的规律进而预测可能发生的状态,如: 推算出设备磨耗的时间。

3. 经过学习和预测,提供优化方案,如:在某些生产条件设定值下,能够维持最佳产能并且最低耗能量。

事实上,以上三种核心能力在产业生态中本来就存在,以往都是仰赖具有丰富经验的操作人员或是工程师,长时间的比对分析进而推演出操作模式,但如果工程师没有时间或者没有足够能力去做这些分析,就会落入我们最常见的「凭经验」,然而这些未经分析的经验值,除了有教高的主观意识,还会面临无法传承的状况,这也是为什么现在越来越多企业开始引进工业AI来协作的原因。

工业AI必须具备找出规律建立模型以及提供方案的核心能力。

工业AI必须具备找出规律建立模型以及提供方案的核心能力。

简而言之,自动化是在设定好的固定逻辑下运作,主要用于控制误差,而工业AI则是在大量的数据库中找出规律建立模型,协助找出优化方案以及预测决策。

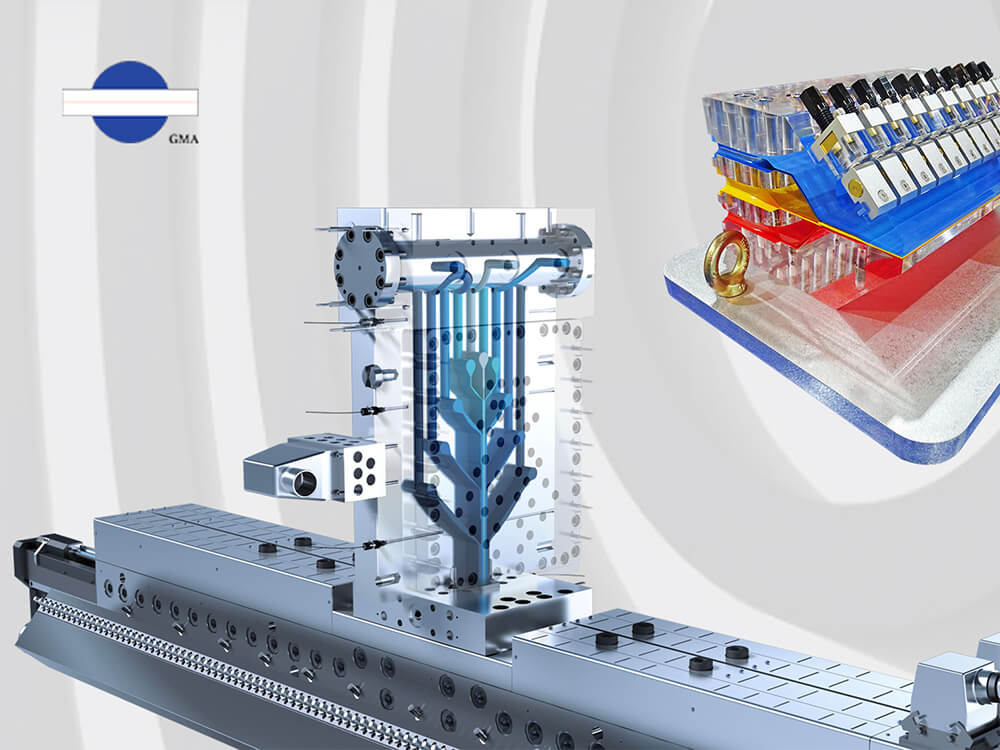

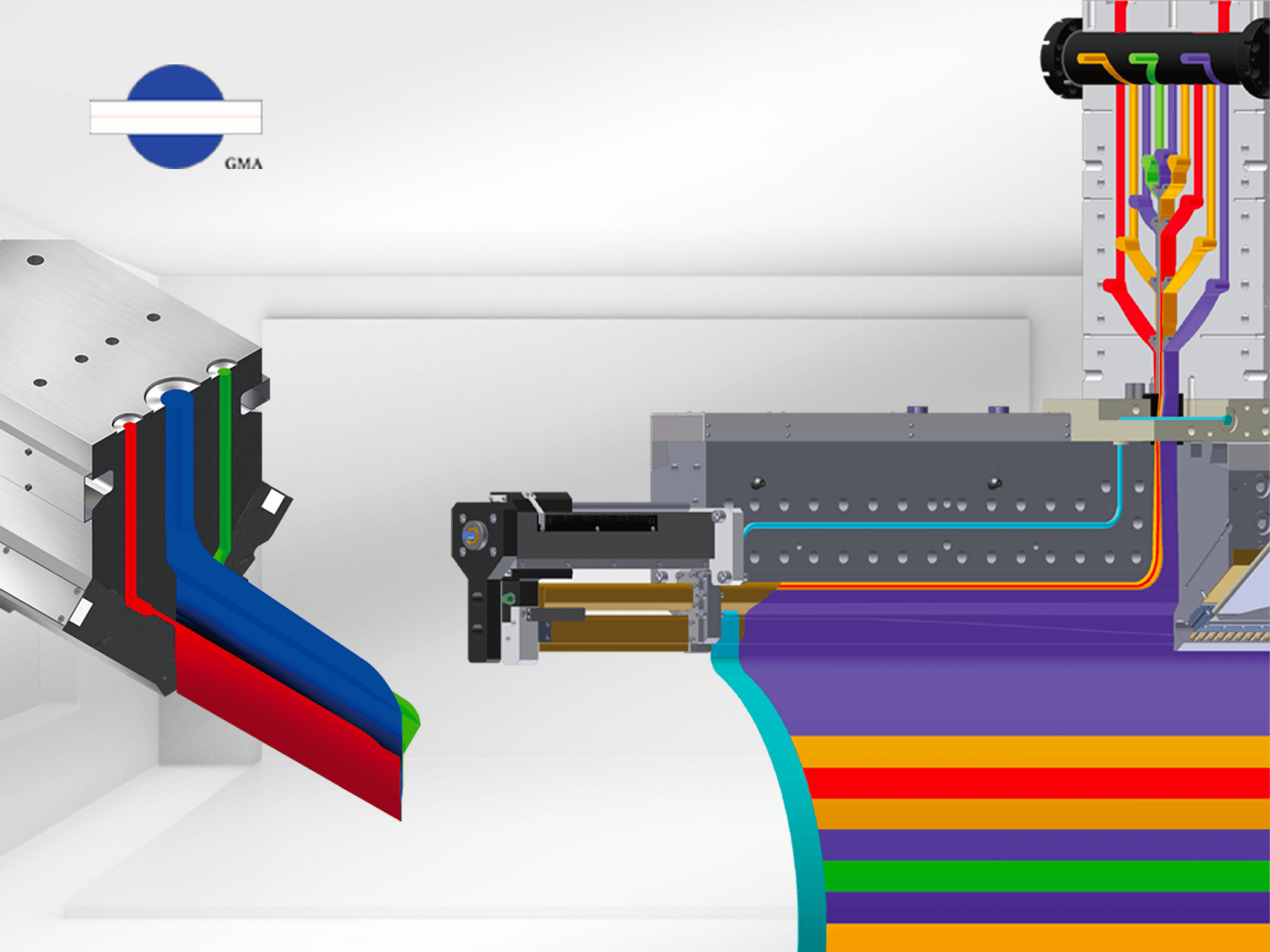

正因为工业AI能够弥补与协助人力的缺口,所以在整个模具设计制造过程,扮演重要的角色,押出模具在设计时会使用CAE模拟分析来协助流道设计,工程师将塑料特性以及相关数据输入数据库,即可得到一个基础的流道设计,但因为仿真分析软件排除许多实务上的人为操作条件变因,所以当仿真工程师取得仿真的流道时,

还必须与模具设计工程师讨论进行反复的试模,也就是必须透过以往经验输入不同参数,反复建立模型取得最优流道设计,试模相当耗费时间,但如果透过工业AI运作,就能够在上万笔的模具数据中,筛选并找出规则,协助找出最优流道设计。

模拟最花时间的就是反复试模的过程

模拟最花时间的就是反复试模的过程

延伸阅读:押出模具设计:从理论到实践

比如:PP塑料的MI值从1-40 (g/10 min),甚至到1000都有可能,工程师试模时每次仅调整一个变数,常常面临到调整某参数却导致模内压力不均,又或者会呈现出压力均匀但流速落差无法匹配等状况,毕竟押出生产中材料流变呈现高度非线性,加上新材料日新月异,流变相形复杂,如果是多层结构就会更加困难仿真,对工程师来说要从数万笔数据去找出规律来,几乎无法达成,然而流道几何对于压降、黏度以及剪切率等影响甚大,更别提还要兼顾模具加工误差的多变量因素。

工业AI的导入就是要从数据库中协助找出相似物性的PP,应用于不同产品时,最优流道设计的各项数据组合,包含需要考虑的可能加工误差,大幅缩减模拟与设计端的试模时间,协助避免模拟与设计人员的盲点,协助流道设计以及模流预测,这是AI在模具设计制造的首要核心应用。

协助流道设计以及模流预测,是AI在模具设计制造的首要核心应用。

协助流道设计以及模流预测,是AI在模具设计制造的首要核心应用。

良好的模具设计就必须匹配精良的加工质量,精密押出模具对许多高质量要求的押出产线来说是关键重要的零组件,然而精密模具加工程序不仅繁多,工序之间的相关影响以及选用钢材等,都是加工中必须考虑的因素,透过智能系统来建立与管理CNC数据库与加工时间只是最基本管理,数据库的完整对于导入AI协助模具加工精度分析以及预测加工参数条件,是相当必要的过程,这可以使目前的加工误差更被精准控制,同时能更准确掌握加工时间,这对于经验值不同的机台操作人员来说,可以协助避免加工疏失的风险,除了CNC加工数据库建立,电镀制程也同步建立数据库因应后续工业AI导入协作。

透过AI应用协助CNC制程管理,更具时效性提高精准度。

透过AI应用协助CNC制程管理,更具时效性提高精准度。

延伸阅读:从能用到精密耐用的押出模具-- CNC × 电镀 × 抛光

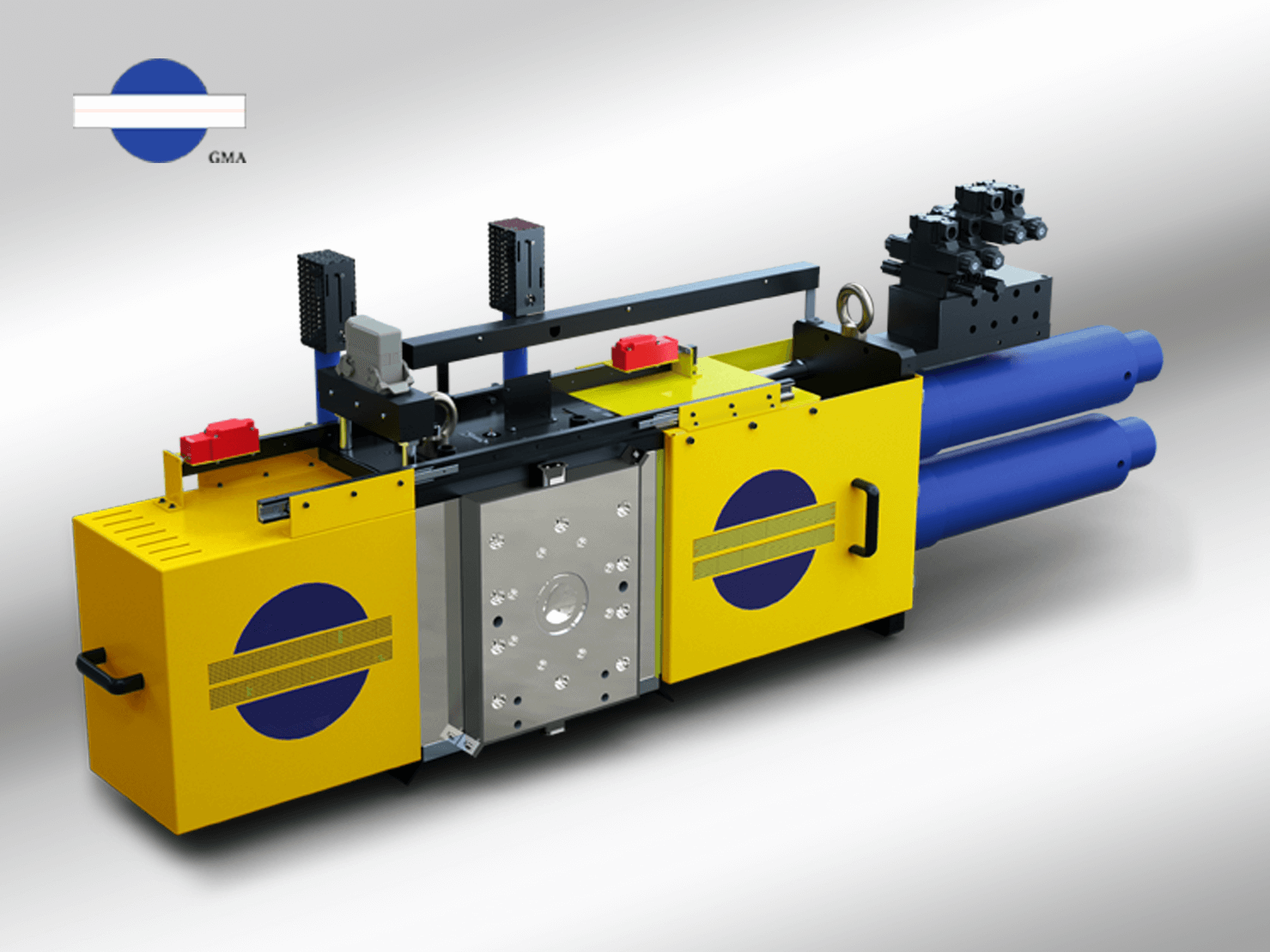

另一种使用者可以感受看到的工业AI应用在押出模具,非自动模具莫属!自动控制系统有较常见也是大家熟知的热螺栓系统,透过温度造成螺栓热涨冷缩原理,搭配回馈测候系统达成在线自动微调模唇开口,促使膜厚均匀度更好,另一种在日后可与AI互相结合的自动控制系统,则是采用微型马达驱动螺栓的机械式结构,除了可以更精准控制调整量,透过系统内建立的预测模型以及产线的生产数据库,可以在生产配方或规格有所调整时,透过AI协助预测出押出模具的温度以及开口设定值,减少原料耗损以及操作人员测试时间,让自动模具不仅具有原本的自动化,还可以升级成为真正的智慧精密模具。

微型马达自动控制系统可结合AI模型应用,让自动模具升级成智能模具。

微型马达自动控制系统可结合AI模型应用,让自动模具升级成智能模具。

阅读更多:押出模具的AI进化:从传统模具到自动模具

透过工业AI的运用与整合,未来能够提供完整的模具设计制作履历,进而预测模具零件的耗损时间以及需要维修保养的时间,从设计端到制造端,AI协作不仅仅是节省制程时间,让有丰富经验的工程师可以有更多时间投入研发,也可以让模具质量更精密稳定,对于模具使用者来说就是大幅减少调整模具的时间,能够让模具快速投入生产,能够提早安排维修保养的时间,降低因模具损伤可能造成的停产。

未来的AI将使模具从「依赖经验」成为「依赖模型」的智能生产

未来的AI将使模具从「依赖经验」成为「依赖模型」的智能生产