専門性は待つ価値がある:機能性フィルムから見る金型設計の哲学と価値

2025.08.04「やはり、長い間待ったかいがありました。ダイからフィルムが出てくるその瞬間、均一で透明感のある仕上がりを見て、自分の判断が正しかったと確信しました。今では、あのときのこだわりがようやく証明されたことに、心から感謝しています。」N社の技術責任者からこのメッセージを受け取ったとき、私たちチーム全体は本当に興奮しました。

優れたフィルム金型は、均一で透明感のある高品質なフィルムを生み出すことができます。

機能性フィルムの多様な用途には、妥協のない品質基準が求められる

N社は主に各種キャストフィルムの製造を行っています。キャストフィルムは非常に幅広い用途があり、市場ではさまざまな機能性フィルムへと加工・変換されることが一般的です。市場でよく見られる機能性フィルムには、以下のような種類があります。

バリアフィルム

水分や光、その他の要素を遮断するために設計されたフィルムです。一般的にEVOHが使用され、食品や医薬品の包装に広く利用されています。

導電性/帯電防止フィルム

静電気の蓄積を防いだり、導電性を持たせたりするためのフィルムです。一般的にはPETやPEを基材とし、電子部品の包装やタッチパネル用途に使用されます。

光学フィルム

反射防止、光拡散、偏光などの機能を提供するフィルムです。主にPETやPMMAが使用され、各種ディスプレイ画面に広く利用されています。

耐傷/耐摩耗/防汚フィルム

表面硬度を高めるためのフィルムで、一般的にはハードコート処理によって実現されます。光学レンズなどの用途で広く使用されています。

自己粘着/剥離可能な保護フィルム

繰り返し貼付・剥離が可能で、糊残りがありません。主に電子機器、建材、家電製品の表面保護に使用されます。一般的には、アクリル系粘着剤とPEまたはPETフィルムを組み合わせて製造されます。

収縮フィルム/ヒートシールフィルム

加熱によって収縮し、製品を密封するキャストフィルムです。ボトルラベル、シュリンク包装、シール用フィルムなどによく使用され、主にPETGやPEで製造されます。

機能性フィルムは、多様な用途分野を持っています。

機能性フィルムは、多様な用途分野を持っています。

関連記事: 包装材料の世界的な技術革新:フィルム金型とラミネーション金型の応用

機能性フィルムの歩留まりを左右する3つの核心品質条件

製造方法に関わらず—プラスチック素材の特性を活かした共押出しであれ、フィルム基材に機能層を塗工する方法であれ—機能性フィルムは最終製品での高い歩留まりを確保するために、厳格な品質基準を満たす必要があります。

そのため、キャストフィルムには通常、以下のような品質条件が求められます。

1.厚みの均一性

機能性フィルムの多くは、精密電子機器や光学製品に使用されており、厚みの許容誤差は通常1〜3%以内に抑える必要があります。フィルムの厚みを一定に保つことは、性能や寸法精度を維持するうえで非常に重要です。

2.キャストフィルムの表面平坦性

フィルム表面には、しわ、オレンジピール状の凹凸、流れ模様、気泡、カーボンスポットなどの欠陥があってはなりません。光学用途ではさらに高い基準が求められ、高い透明性や結晶点のない仕上がりが必要です。光学用途に限らず、印刷や塗工の基材として使用されるキャストフィルムでも、表面の平坦性は後工程の品質に直接影響するため、非常に重要な要素となります。

3.物理的および機械的特性

特定の機能要件を満たすために、キャストフィルムに延伸や配向などの処理が施されることがあります。そのような場合、多層構造のキャストフィルムが一貫して安定した品質であることが、目的とする性能を維持するうえで特に重要となります。

どのような用途であっても、機能性フィルムには必要な品質基準があります。

どのような用途であっても、機能性フィルムには必要な品質基準があります。

誤解された専門性――貫くべきか、それとも妥協すべきか

N社の技術責任者は、キャストフィルム業界で長年の経験を持ち、さまざまなキャストフィルムの製造プロセスや用途に関する豊富な知識を有しています。彼は、キャストフィルム生産ラインにおいて、押出機が前工程の重要な要素である一方で、押出ダイこそがシステムの真の中核であることを理解しています。もしフィルムがダイで成形される段階で欠陥が発生すれば、その後の工程で高品質なフィルムを製造することは事実上不可能です。

数年前、彼が別のキャストフィルム製造会社で働いていたときのことです。彼は非常に困難な問題に直面しました。生産条件をいくら調整してもフィルムの品質が安定せず、フィルム表面にはしわや波打ちが頻繁に発生していたのです。フィルム生産ラインのサプライヤーは、この問題の原因を押出ダイにあると断定しました。

しかし、彼は自らの経験と実際の試作結果に基づき、そうではないと考えていました。なぜなら、その押出ダイの流路設計は、実際の原材料を使ったシミュレーションを通じて最適化されており、ダイ出口でのフィルムの均一性は非常に良好だったからです。彼は、問題の根本はダイではなく、押出機、冷却ロール、巻き取り機構など、各構成ユニットを徹底的に検証すべきだと主張しました。

しかし、チーム内では意見がまとまらず、最終的に彼はその会社を離れ、N社に移ることとなりました。

数年後、市場の需要拡大に対応するため、N社は既存のフィルム生産ラインの拡張に着手し、高品質な機能性フィルムの生産量を増やし始めました。

技術を本当に理解している人だけが、金型の真の価値を見抜ける

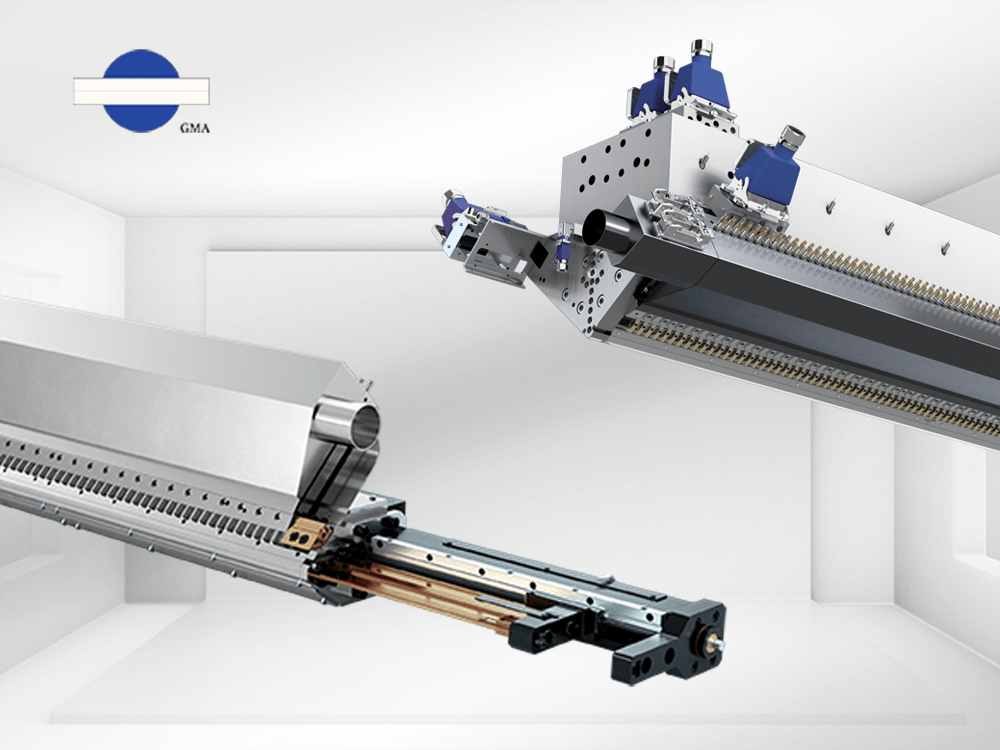

そのとき、技術責任者の脳裏に、かつて自分が関わった押出ダイのことがよみがえりました。さらに情報を集めて検証を進めた結果、キャストフィルムの優れた品質を確保するためには、押出ダイが以下の重要な条件を満たす必要があることを再認識したのです。

1.流路の形状設計

流路は、使用する材料の特性に適した設計でなければなりません。ダイ内部で材料が滞留して劣化やカーボン化を引き起こすようなデッドゾーンを避ける必要があります。

さらに、流路設計は、ダイ全体での圧力や流速を均一に保つうえで非常に重要な役割を果たします。これらのパラメータは、シミュレーションシステムを用いて精密に解析・最適化することが可能です。

2.ダイの加工精度

ダイの表面は、電解メッキ、精密研磨、鏡面仕上げなどの処理を施す必要があります。流路表面の粗さはRa ≤ 0.02~0.04 µmに抑えることで、流動抵抗を最小限に抑え、材料の付着や残留を防止します。

3.温度制御設計

一部のプラスチック材料は温度に対して非常に敏感であるため、ダイ内部における多ゾーン温度制御は極めて重要です。特に、製造工程上の要件から多層構造を形成するためにマルチマニホールドダイを使用するキャストフィルムの場合、各層ごとに異なる加工温度に対応するための独立した温度制御が求められます。これにより、材料の流動が均一となり、安定した押出が実現されます。

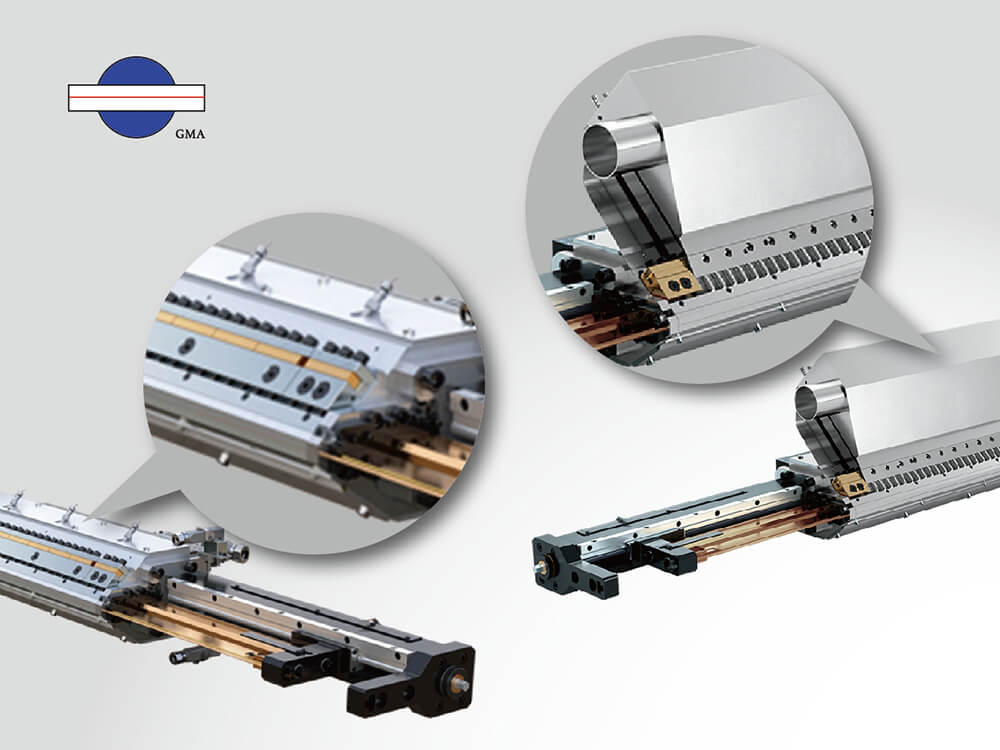

流路の形状設計と加工精度は、フィルム金型における重要な要素です。

流路の形状設計と加工精度は、フィルム金型における重要な要素です。

関連記事: 一点も荒れた表面粗さがありません

市場を制する鍵は価格ではなく、リスクマネジメントにある

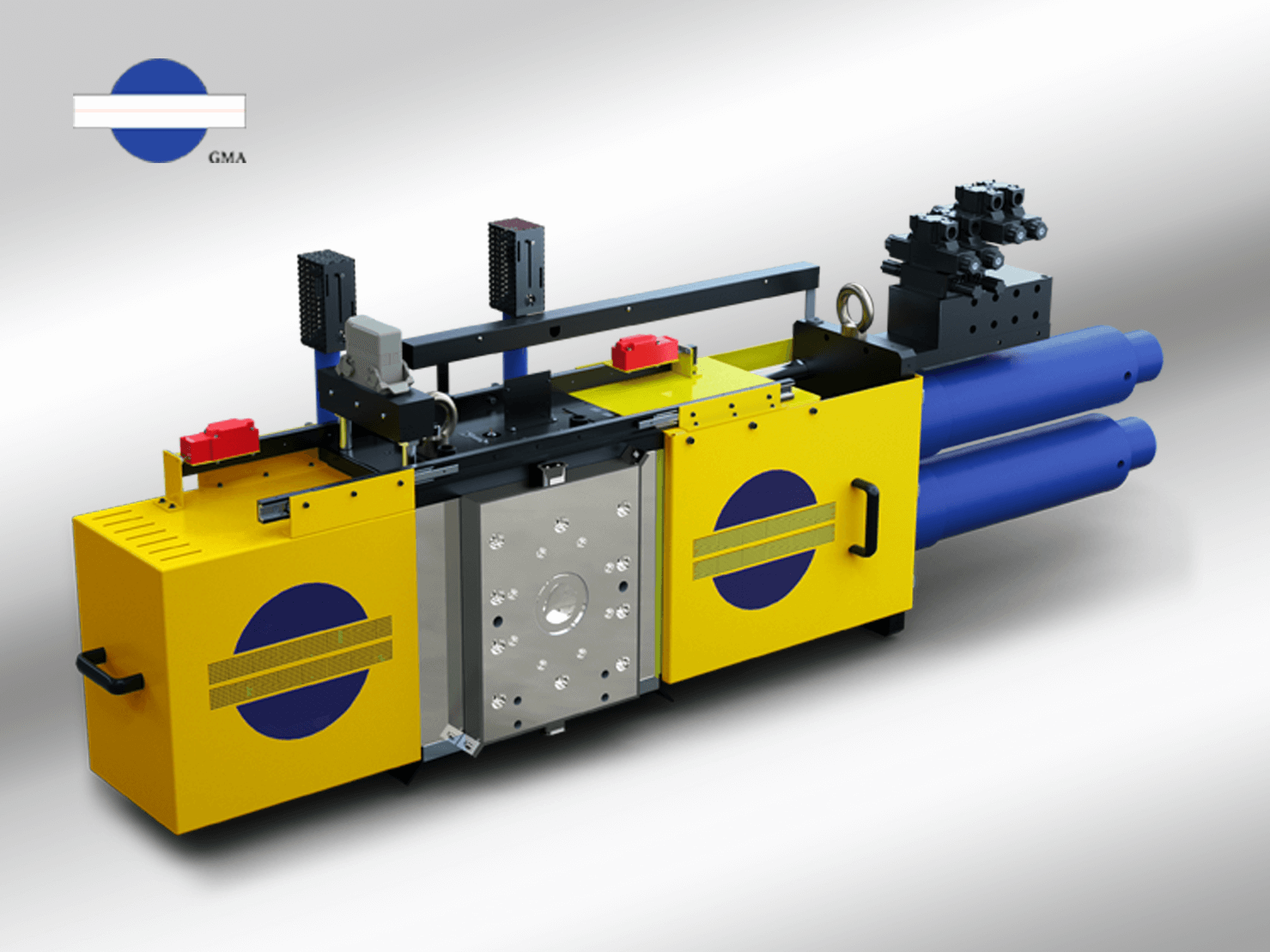

複数回にわたる技術的な議論と量産に向けた検討を経て、N社の技術責任者は、自動化されたマルチマニホールド式の押出ダイを採用することを提案しました。しかし、このタイプのダイは従来の手動式ダイに比べて製作に時間がかかるため、社内には不安の声も上がりました。

そこで技術責任者は、長年の経験をもとに他のメンバーを説得しました。彼はこう指摘したのです――市場でよく聞く「低価格・短納期」というセールストークに流されるのではなく、冷静にこう考えるべきだと。

「ダイは宅配便のように、“届いたらすぐ使える”ものではありません。本当に適したダイとは、設計の検証、材料の選定、精密な加工、そして各工程における厳格な品質管理を経て完成するものなのです。」

低価格かつ短納期の製品は、一見すると初期投資を抑えられるように思えますが、実際には、調整の繰り返し、再加工、不良品や廃棄によって、見えにくいコストがあとから膨らむケースが少なくありません。競争に勝ち抜くために本当に意識すべきなのは、リスク管理です。見えないコストをいかに抑えるか――それこそが、運用上のリスクを最小限にとどめる鍵なのです。

適切な金型を選ぶことで、リスクを抑え、見えないコストを最小限にすることができます。

適切な金型を選ぶことで、リスクを抑え、見えないコストを最小限にすることができます。

関連記事: 押出金型のAI進化:伝統的金型から自動金型へ

「専門性とは、待つ価値があり、信頼されるべきものだ。」これはN社の技術責任者の言葉です。かつて彼の専門的な判断は疑問視され、当時のチームはさらなる検証を待とうとはしませんでした。その結果、彼らは市場のチャンスをつかむことができなかったのです。

現在N社において、彼は再び自らの専門性が正しかったことを証明しました。技術を真に理解している者だけが、押出ダイのようなツールの可能性を最大限に引き出し、その性能を存分に発揮させることができるのです。