十個のキーポイント:押出成形の大解読

2023.081. 押出成形とは何ですか?

プラスチックの特性や製品デザインの違いにより、さまざまなプラスチック加工成形方法が生まれます。例えば、射出成形、ブロー成形(中空成形とも呼ばれる)、鋳造、そして押出成形などです。

射出成形はプラスチックを金型に射出して成形する方法です。おもちゃや3C製品などに使用されます。ブロー成形(中空成形)は、成形過程で中空状態にするための吹き込み装置を用い、金型を閉じることで製品が形成されます。各種のボトルや容器などに利用されます。

押出成形は、多くの人にとって比較的馴染みのない方法です。プラスチック産業の中でも押出成形についての理解は限られています。実際には、押出成形は異なる2つのカテゴリに分類されます。プロファイル押出とフラット押出です。プラスチックを金型に押し出し、延伸させて成形し、冷却して固定することで、プラスチックのパイプ、風道、ワイヤなどの連続的な長い形状はプロファイル押出です。一方、板材、薄膜、コーティングフィルムなどの連続的な平面状の形状はフラット押出成形です。これら2つの押出成形方法はそれぞれ専門的なスキルが必要であり、以下では特にフラット押出成形について詳しく説明します。

2. 押出成形金型の動作原理は以下の通りです。

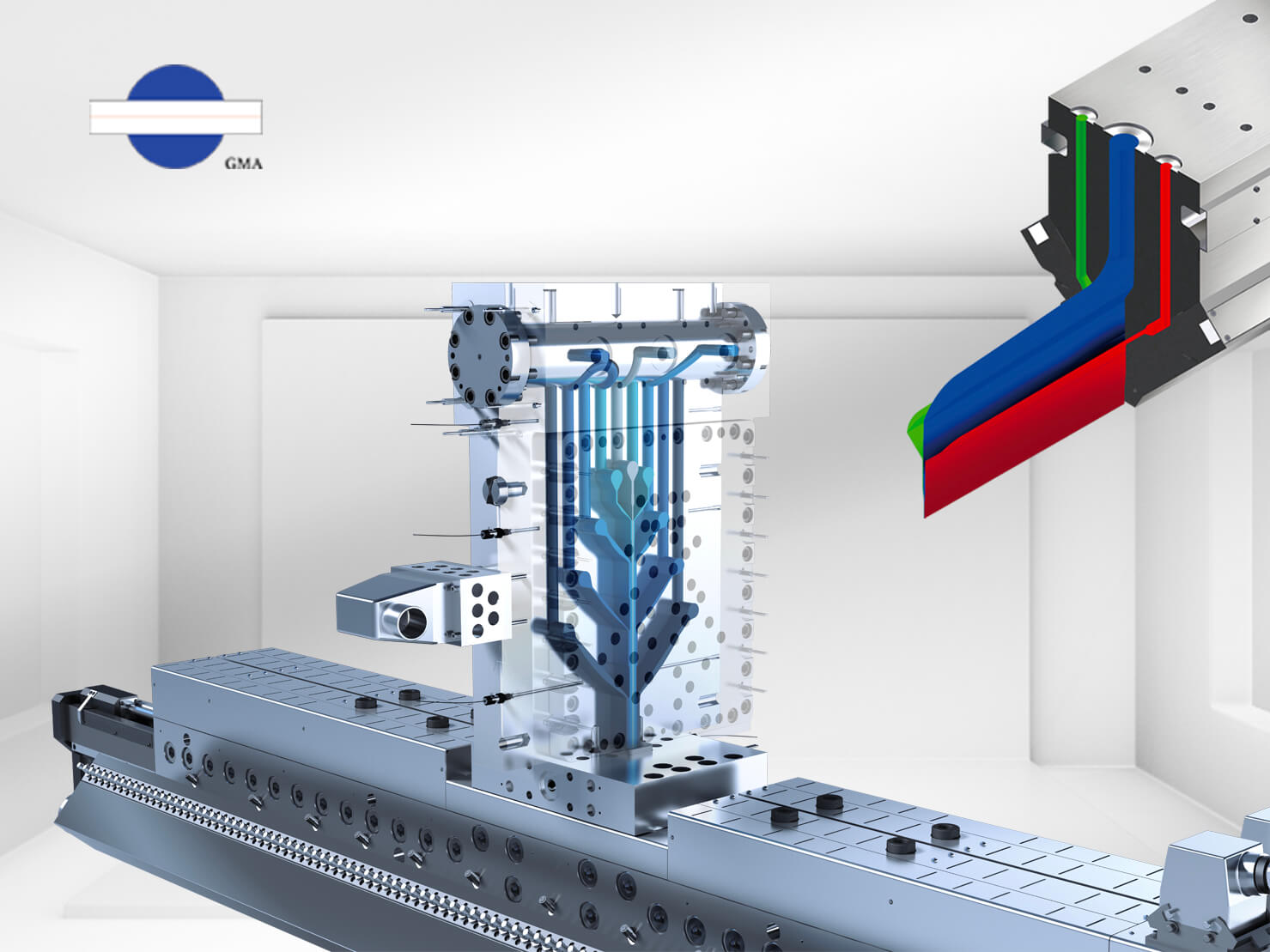

平面押出成形金型(以下、押出成形金型と呼びます)は、最初にプラスチック原料を前端で供給し、主機によってその原料を溶かし、金型に押し出します。金型内部の流路設計により、プラスチックは金型の中で均一に流れて延伸され、成形された後、均一な厚みの平面状になります。滾輪などの冷却構造を介して冷却・固定され、これにより板材や薄膜が形成されます。その後、さらに2次加工または複数回の加工を経て、プラスチック製品が作られます。

押出成形金型で生産される製品の多くは最終製品ではなく、他の成形方法と比較して、押出成形金型では製品を取り外すだけでなく、最終製品の品質だけでなく、複数回の後加工プロセスでの余分な損失を避ける必要があります。そのため、押出成形金型は表面的には簡単に見えるかもしれませんが、実際には多くの細部を考慮する必要があります。これが、押出成形金型の設計と製造を行う業者が少ない理由の一つです。市場への参入障壁が非常に高いためです。

3. 押出成形金型の構造と部品は以下の通りです。

押出成形金型の基本的な構造は、本体、幅調整部、厚さ調整部の3つの部分から成り立っています。本体部分は、使用するプラスチックの特性に応じて異なる金型鋼やステンレス鋼が選ばれます。押出成形金型にとって鋼材の選択は重要ですが、加工プロセスも複雑であり、CNC加工、研磨、ポリッシング、電気めっきなどの工程が含まれます。これによって、金型の本体部分の加工品質が金型の性能を確立すると言えます。

.jpg?tctacim5ou)

- 関連記事: 適切な押出金型を製作するためには

するために行われます。また、操作が簡便であることも考慮されます。異なる製品に対して、内部挿入や外部挿入などの設計が考慮されます。

同様に、製品の厚さの変動に対応するため、基本的な異なる形式のモルダー調整ねじの他にも、大幅な調整やモルダーねじの交換などが提供されます。特に厚板製品に適した設計です。

押出成形金型は、広範な領域で利用されています。特に大量生産の板材や薄膜製品の製造に広く活用されています。以下はその一例です。

4. 板材の應用領域:

文房具類:ファイル、フォルダ、ボードなど

建築材料:屋根材、隔離パネル(感染症の際の仕切り板)、パネルなど

包装:新鮮な果物や野菜の包装ボックスなど

液晶パネル:拡散板、導光板など

薄膜製品の應用領域:

産業用包装フィルム:工業製品の包装に使用されるフィルム

鮮度保持フィルム:食品の新鮮さを保つためのフィルム

保護フィルム:表面保護、耐久性向上のためのフィルム

光学フィルム:レンズや光学デバイスの製造に使用されるフィルム

カーラッピングフィルム:車の外装を保護・デザインするためのフィルム

これらは押出成形金型の主な応用分野の一部です。押出成形はその特性から、幅広い産業で

多様な製品の生産に利用されています。

もう一つ、押出成形金型の領域には、平面の貼り合わせを行うための2つの種類の金型が存在します。1つはプラスチックを紙や薄膜基材に塗布し、高温下で流れ出たプラスチックと基材を迅速に結合させるもので、「淋膜」と呼ばれています。紙製のカップやボックスの内部には、通常PE層と呼ばれる非常に薄い層があり、これは防水効果を持たせるために使用されます。また、レトルト食品の袋のような製品も、淋膜金型を使用して製造されています。

すべての異なる物質が高温で結合するわけではありません。高温は一部の化学変化を引き起こす可能性があるためです。一般的に、異なる材料を結合させる代わりに、さまざまなタイプの接着剤を板材、アルミ箔、ガラスなどの基材に均一に塗布するプロセスがあります。このプロセスは「塗佈(とうふ)」と呼ばれ、半導体ウェハー、医療用試薬、パネル、自動車用バッテリーなど、さまざまな重要なプロセスが塗布金型を使用して実現されます。

高温が化学的な変化を引き起こす可能性があるため、一部の場合は高温結合が適切ではなく、代わりに常温下での均一な塗布プロセスが採用されます。これによって異なる物質同士の結合を回避し、製品の品質や機能を確保することができます。

5. 押出成形金型の製造は、

以下の主要な工程で構成されています:CNC加工、研磨、磨き、電気めっき、品質検査、組み立てです。このプロセスは簡単に見えるかもしれませんが、各工程は対応する機器設備と十分な加工経験を持つ職人が必要です。これによって各加工段階の品質を正確に保証し、各工程の品質が次の工程に影響を及ぼします。

押出成形金型は、主流路と副流路の設計に加えて、「成型段」と呼ばれる箇所に近づくと、プラスチックはここで延伸され、均一な厚さに達するまで成形され、完璧な平面状態で金型から流れ出します。したがって、この成型段の平面部分の研磨、磨き、電気めっきのプロセスは、緻密な計算や複雑な加工手順を必要とし、清潔で光沢のある平面を実現するために行われます。また、平面が広いほど、その加工難度も高くなります。

- 関連記事: 一点も荒れた表面粗さがありません

6. 押出成形金型の設計には多くの考慮要因が関わっています。以下にいくつかの重要な要因を示します。

塑料の特性:

押出模具の設計は、使用される塑料の特性に密接に関連しています。塑料の流動性、融点、硬度などは、模具の設計に影響を与えます。異なる塑料に対応するために、模具の流道形状や寸法などが調整されることがあります。

製品の要求事項:

市場の要求が多様化する中で、製品の性能や特性に対する要求が変化しています。押出模具の設計は、製品の外観、寸法、機能などの要求事項を満たすために調整されます。

新素材の開発:

塑料供給業者は新しい塑料を開発することで市場に応えています。これにより、模具の設計は新しい材料の特性に合わせて調整される必要があります。

環境への影響:

環境意識の高まりに伴い、塑料の再利用や環境に配慮した製造が重要視されています。これにより、模具の設計には回収率や添加剤の使用など、環境への影響が考慮されます。

流路と腔体の設計:

押出模具の主要な役割は、塑料が腔体内で均一に延展し、一定の厚みの平面形状を形成することです。流路の形状、腔体の深さ、弧度は塑料の性質に応じて調整されます。これらの設計は見た目以上に複雑で、模具の設計者に挑戦をもたらします。

これらの要因は押出模具の設計に影響を与え、最終的な製品の品質や性能に大きな影響を及ぼします。

「単層のプラスチック製品は、消費者の要求を満たすことができなくなっています。そのため、複数の異なるプラスチックを組み合わせて押出成形する多層構造の製品が増えています。異なるプラスチックの結合条件が異なるため、押出成形金型の設計では、単一の腔体だけでなく、2〜5つの腔体流路の設計も必要です。」

現在は、専門のシミュレーションソフトウェアを使用して流路の設計を行うことができますが、シミュレーションでは人為的要因や個別の差異を排除することは難しいです。そのため、実務経験(加工経験や顧客の使用経験からのフィードバックを含む)も押出成形金型の設計において重要な基盤となっています。

7. 押出成形金型の保守と保護

通常、押出成形金型は正常な操作と保守が行われている場合、製品仕様の変更や生産配合の大幅な変更がない限り、約5〜10年の寿命を持ちます。

押出成形金型の性能を一貫して保つために、オペレーターによる定期的な保守作業が必要です。これによって摩耗を防ぎ、品質に影響を与える損傷がある場合でも、経験豊富で能力のある製造業者に修理を依頼することで、押出成形金型の寿命を限りなく延ばすことができます。

- 関連記事: 押出成形Tダイの保全管理-五つポイント

8. 押出成形金型の利点

他のプラスチック成形方法と比較して、押出成形金型は高生産量の製品に適しています。1時間あたりの生産能力は200キログラムから2000キログラムまでさまざまです。また、押出成形金型は本体の構造設計、幅や厚さの調整設計においても、非常に多くの柔軟な選択肢を提供しています。これにより、押出成形金型の柔軟性が低いという一般的な誤解を打破することができます。

9. 押出成形金型市場のトレンドと将来展望

押出成形金型の将来の発展には2つの重要なポイントがあります。

一つは、押出成形金型の実際の使用に関するものです。

世界中のプラスチック産業は「循環経済」を推進し、環境問題に対応しています。多くの人々は「プラスチックの使用を禁止することで汚染を防げる」と考えていますが、現実的には他の素材でプラスチックを代替するのは難しい場合もあります。そのため、考えるべきは、プラスチックの再利用率をどのように高め、プラスチック製品の寿命を延ばすかということです。このような流れの中で、押出成形金型は、流路の最適化を通じて、高割合の再生プラスチックを使用しても高品質な製品を得るための支援が可能です。再生材料や改質された無毒のプラスチックを使用して、原材料を実際の商品に変換するために、押出成形金型は非常に重要な役割を果たしています。

もう一つの展開方向は、押出成形金型の新しい技術と革新的な応用です。流路システムを常に更新するだけでなく、加工データを可視化管理すること、新しい加工技術を導入しプロセスを最適化すること、同時に加工プロセス中の炭素排出量を削減することにより、押出成形金型がより多様な要求を満たすだけでなく、長期的な減碳目標も達成できるようになります。

- 関連記事: 2023年の塑膠産業のトレンド予測

10. 押出成形金型の一般的な問題

押出成形金型の実際の運用において、最も一般的な問題の1つは、製品の厚みの均一性が損なわれたり、痕跡が残ったりすることです。通常、これは不適切な流路設計によるものであり、シミュレーションシステムを使用して解決策を見つけることができます。場合によっては、押出成形金型の流路を変更して、製品の品質を制御することができます。

その他、押出成形金型の一般的な問題として「損傷」が挙げられます。時間とコストの観点から、十分な能力を持つ製造業者による押出成形金型の修理は、金型の安定性能を維持する方法として有効です。

- 関連記事: ブランドに限らず、金型のメンテナンスは万全です!

1797年には既にプラスチックの押出成形プロセスが登場し、その後さまざまな成形方法が派生してきました。平面押出金型は主流とは言えないかもしれませんが、プラスチック産業全体の発展過程において重要な役割を果たしてきました。