十個關鍵點:押出模具大解密

2023.081. 什麼是押出模具?

塑膠原料特性以及製品設計的不同,衍生出相當多種的塑料加工成型方式,例如:射出、吹塑(也稱為中空成型)、鑄造以及押出成型。

射出成型是將塑料注入(射入)模具成型,例如:玩具、3C產品等;吹塑成型(中空成型)在成型過程中,製品中間因為吹氣裝置作用呈現中空狀態,在經過合模成型。例如:各類的瓶罐容器。

押出模具對多數人來說相對陌生,即使在塑膠產業鏈中的人也對押出成型了解有限,事實上押出成型還可以細分為兩大類;異型押出和平面押出。透過擠壓將塑料灌入模具延展成型,在透過冷卻定型,塑膠水管、風管、線材等連續長條狀的物品都是異型押出;而板材、薄膜、淋膜等連續平面形狀就是平面押出成型。兩種押出模具的製作都各自有其專業度,以下針對平面押出模具進一步解說。

2. 押出模具的工作原理

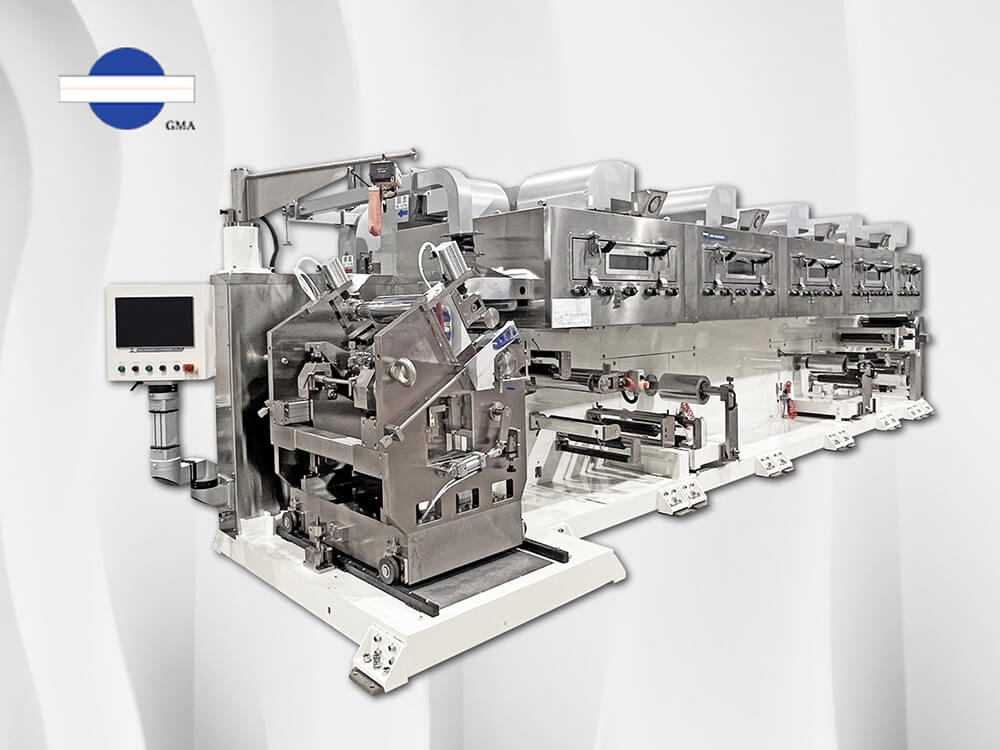

平面押出模具(以下均稱押出模具)透過前端入料以及主機將塑料熔融擠壓進入模具,透過模具內部的流道設計,讓塑料在模具腔體內均勻流動延展成型,出模具後成為厚度均勻的平面形狀,透過滾輪等冷卻機構定型,成為板材或薄膜,在透過二次甚至多次加工成為塑料製品。

押出模具產出的製品多數不是最終產品,相較於其他成型方式脫膜就可取得產品,押出模具不僅要考慮最終產品的品質,還要考慮多次後加工過程中避免產生過多損耗等因素,所以押出模具看似簡單,但卻有相當多的細節要納入考量,這也是市場上設計製造押出模具的廠商較少的原因,因為進入門檻太困難。

3. 押出模具的結構和部件

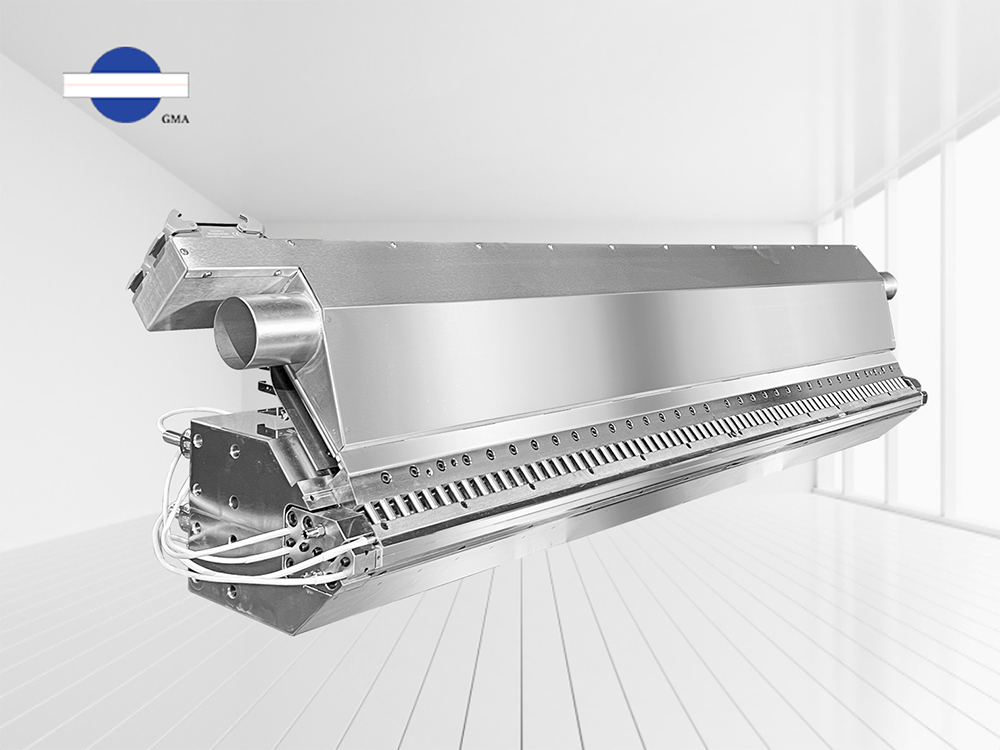

押出模具基本結構有三部分:分別為本體、寬度調整、厚度調整。本體會因應塑料的特性而選用不同的模具鋼或不銹鋼材,對押出模具來說,不僅僅是鋼材選用重要,押出模具加工處理繁複,包含CNC加工、研磨、拋光以及電鍍等工序,可以說本體加工品質奠定模具性能。

.jpg?gh3xphnmyj)

- 延伸閱讀: 如何選擇最適合的鋼材製作押出模具?

押出模具的寬度調節設計是為了讓製品的寬幅有更彈性的調整,而且要符合方便操作的原則,針對不同的製品,可區分為內部塞料以及外部塞料設計。

同樣的因應產品的厚度變化範圍,除了基本的不同形式模唇調整螺絲可供選用外,還提供大幅調整、替換模唇等,針對厚板製品設計。

4. 押出模具的應用領域

押出模具被廣泛運用在大量生產板材以及薄膜類製品上,板材包含文具類、建築類 (屋頂、疫情時用作隔離的隔板)、包裝盒(鮮果蔬菜)、液晶面板 (擴散板、導光板);薄膜類製品包含工業用包裝膜、保鮮膜、保護膜、光學用膜、車衣膜等。

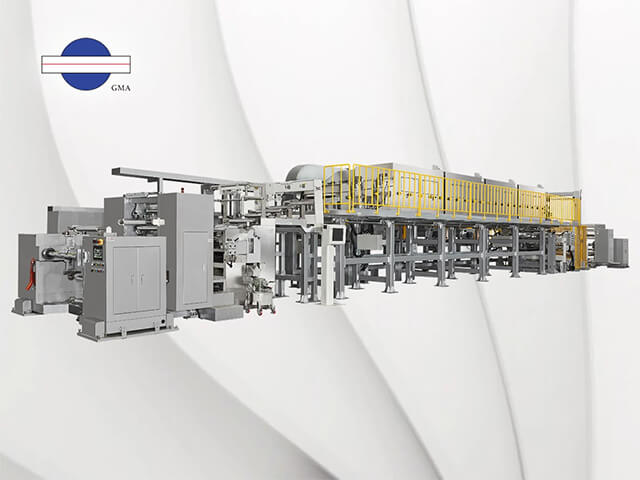

另外在押出模具領域中有兩種模具是用來做平面貼合,一種是將塑料淋在紙或者是薄膜基材上,透過高溫讓流出的塑料與基材快速結合,此稱為「淋膜」,許多紙製杯盒內部都有一層相當薄的PE層,就是用來阻絕用的,另外像利樂包也是透過淋膜模具加工而成的製品。

並非所有異物質都能用高溫結合,主要是因為高溫也可能導致某些化學變化,通常在常溫下,使用模具將各類膠料均勻塗抹於板材、鋁箔或是玻璃等基材上,這樣的製程稱為「塗佈」,比如半導體晶圓、醫用試劑、面板以及車用電池等,都是透過塗佈模具加工完成重要製程。

- 延伸閱讀: 塗佈製程大躍進~~軟硬兼具的ITSM妙方

5. 押出模具的製造

押出模具的主要製程包含CNC加工、研磨、拋光、電鍍、品檢以及組裝。雖然看起來很簡單,但每一到工序除了要有對應的機器設備可施作之外,還要有足夠加工經驗的師傅,才能確保每到加工程序的品質能精準到位,每個製程的品質優劣都會影響下一個製程。

押出模具除了主副流道的設計外,接近模唇這段稱之為成型段,塑料在此延展完成並且達到厚度均勻,以完美成型的平面狀態流出模具,所以光是這一段的平面的研磨、拋光以及電鍍工藝,都是要經過繁複加工次數或是縝密計算,才能達到潔淨光亮的平面,而越寬的平面,在施作上的困難度就越高。

- 延伸閱讀: 一點都不粗糙的表面粗糙度

6. 押出模具的設計考慮因素

押出模具的設計跟塑料特性息息相關,為了因應市場消費者對於製品的要求越來越多元,塑料供應商除了不斷開發新的塑料之外,也越來越多改質塑料出現,除此之外,環保意識抬頭,塑料回收再利用的比例增加,不同生產塑膠製品的廠家為了強化產品差異,會研發出自己的生產配方,也許增加回收料或是其他添加劑等,配方越複雜就越考驗押出模具製造商的設計能力。

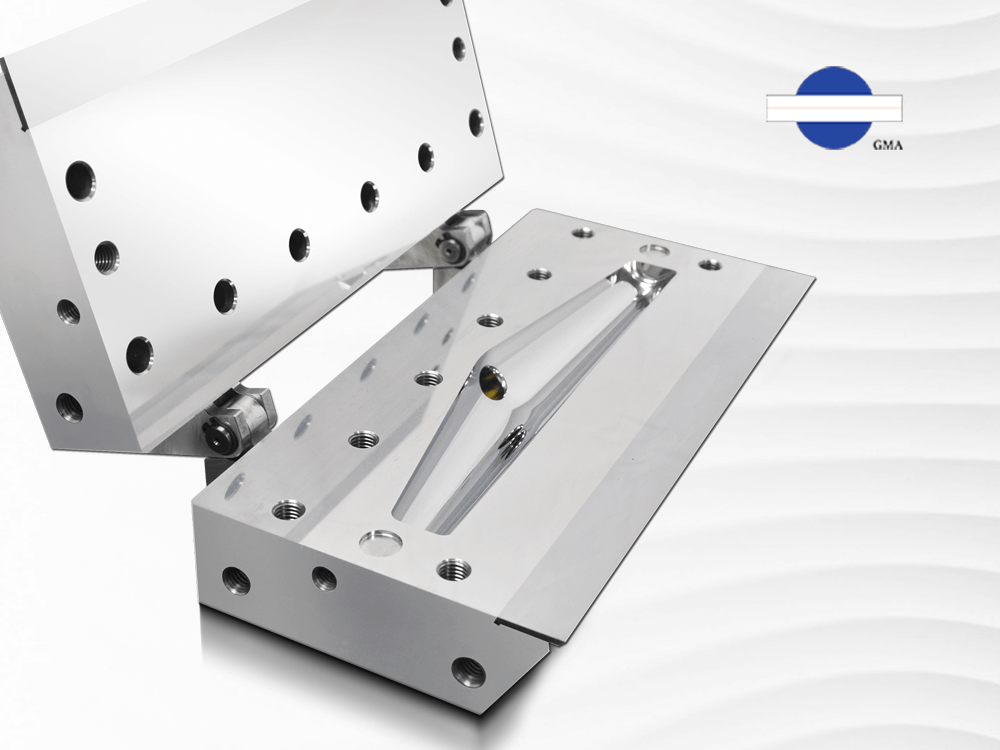

押出模具最主要的功能在於確保塑料在膜腔內能均勻延展,形成厚薄一致的平面狀態,流道形狀、深淺以及弧度都會因為塑料不同而改變,看似簡單的深淺槽溝,卻充滿千變萬化的挑戰。

單層塑料製品已經無法滿足消費者需求,因應多層結構產品(亦即結合兩種以上的塑料押出成型)製作,考量塑料結合條件不同,押出模具除了單一腔體的設計,也衍生出多個腔體流道(2-5個流道)的設計。

現今流道設計雖有專業的模擬軟體可提供設計參考,但模擬中排除了一些人為因素以及差異性,所以經驗值 (包含加工經驗以及客戶使用經驗回饋)也成為押出模具設計重要的基礎。

7. 押出模具的維護與保養

押出模具在正常的操作保養情形下,除非生產製品規格改變或者是生產配方大幅改變,否則押出模具的使用壽命平均約5-10年。為了確保押出模具的性能維持一致性,操作者例行性的保養可以避免磨耗,如果真有任何損傷影響品質,只要能找到具豐富經驗以及能力的製造商進行修復,也能有限延長押出模具使用壽命。

- 延伸閱讀: 您必知的押出模具維修與保養五大知識

8. 押出模具的優勢

相較於其他塑膠成型,押出模具適用於高產量需求的製品,從每小時200公斤產能到2000公斤產能不等,而且押出模具不管是本體結構設計、寬幅以及厚度調整的設計,都提供相當多元的彈性選擇,突破多數人對於押出模具彈性低的迷思

9. 押出模具市場趨勢與未來展望

押出模具未來的發展方向有兩大重點:

一個是針對押出模具的實際使用。 全球塑膠產業鏈推動「循環經濟」,響應環保議題,很多人都以為「禁用塑膠」可以杜絕汙染,但現實情況是很難有其他的原料能替代塑膠,因此要去思考的是如何能增加塑膠的再利用率,以及延長塑膠製品使用壽命,而押出模具再這樣的浪潮下,可以透過流道設計的優化,能夠協助客戶再使用高比例回收塑料生產時,一樣可以獲得高品質的產品,不管是回收料或是改質成更易分解的無毒塑料,要將原料轉化為實際的商品,押出模具是很重要的環節。

另一個發展方向則是押出模具的新技術與創新應用。除了不斷更新的模流系統外,將加工數據轉為可視化管理,導入新的加工技術並且進行製程優化,同時減少加工製程中的排碳量,這不僅僅讓押出模具可以滿足更多元的需求,也能達成全球減碳的長遠目標。

- 延伸閱讀: 2023年塑膠產業趨勢預測

10. 押出模具常見問題

押出模具在實際應用中,最常見的其中一個問題就是產品厚度不均勻或是產生留痕,通常這都是不恰當流道設計導致的問題,透過模擬系統可以協助找出解決方案,甚至可以修改押出模具流道,讓產品品質獲得控制。

- 延伸閱讀: 立即揭曉!模具流速不均如何解決?

另外常見的押出模具問題就是「受損」,在時間成本以及生產成本的考量下,透過有足夠能力的製造商協助進行押出模具修復,都是可以讓押出模具得以繼續維持穩定性能的方式。

- 延伸閱讀: 不限廠牌,模具檢修一把罩!

塑料擠押製程早在1797就問世,後來逐漸衍生出更多元的成形方式,平面押出模具雖不是最為人知的主流趨勢,但也在塑膠產業整個發展過程中,扮演著舉足輕重的角色。