十个关键点:押出模具大解密

2023.081. 什么是押出模具?

塑胶原料特性以及制品设计的不同,衍生出相当多种的塑料加工成型方式,例如:射出、吹塑(也称为中空成型)、铸造以及押出成型。

射出成型是将塑料注入(射入)模具成型,例如:玩具、3C产品等;吹塑成型(中空成型)在成型过程中,制品中间因为吹气装置作用呈现中空状态,在经过合模成型。例如:各类的瓶罐容器。

押出模具对多数人来说相对陌生,即使在塑胶产业链中的人也对押出成型了解有限,事实上押出成型还可以细分为两大类;异型押出和平面押出。透过挤压将塑料灌入模具延展成型,在透过冷却定型,塑胶水管、风管、线材等连续长条状的物品都是异型押出;而板材、薄膜、淋膜等连续平面形状就是平面押出成型。两种押出模具的制作都各自有其专业度,以下针对平面押出模具进一步解说。

2. 押出模具的工作原理

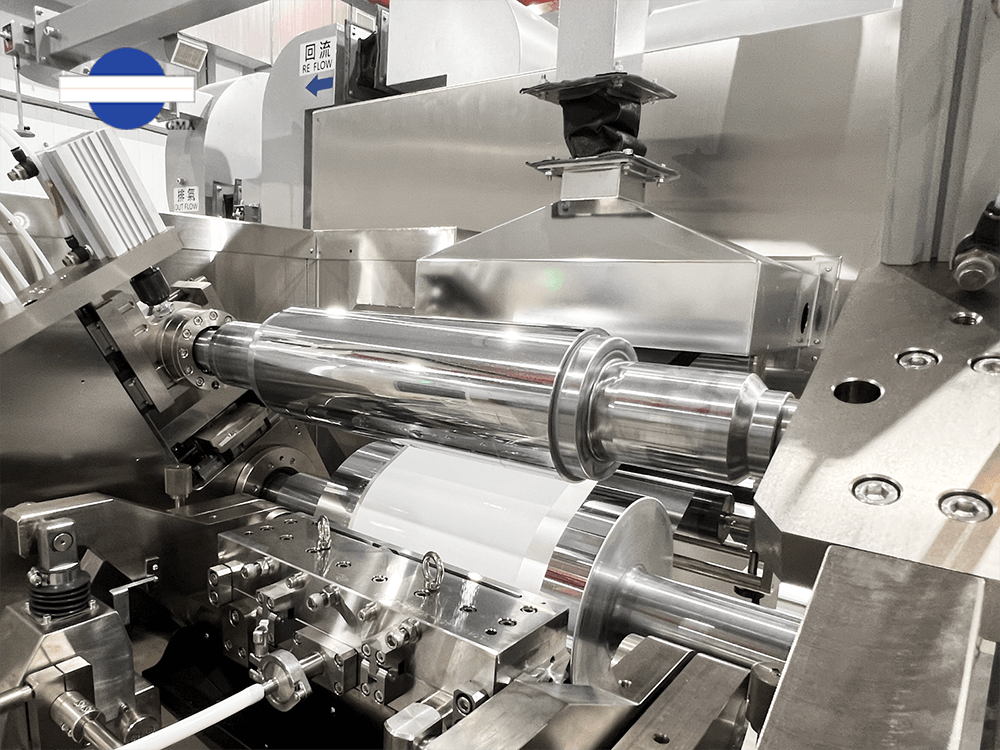

平面押出模具(以下均称押出模具)透过前端入料以及主机将塑料熔融挤压进入模具,透过模具内部的流道设计,让塑料在模具腔体内均匀流动延展成型,出模具后成为厚度均匀的平面形状,透过滚轮等冷却机构定型,成为板材或薄膜,在透过二次甚至多次加工成为塑料制品。

押出模具产出的制品多数不是最终产品,相较于其他成型方式脱膜就可取得产品,押出模具不仅要考虑最终产品的品质,还要考虑多次后加工过程中避免产生过多损耗等因素,所以押出模具看似简单,但却有相当多的细节要纳入考量,这也是市场上设计制造押出模具的厂商较少的原因,因为进入门槛太困难。

3. 押出模具的结构和部件

押出模具基本结构有三部分:分别为本体、宽度调整、厚度调整。本体会因应塑料的特性而选用不同的模具钢或不锈钢材,对押出模具来说,不仅仅是钢材选用重要,押出模具加工处理繁复,包含CNC加工、研磨、抛光以及电镀等工序,可以说本体加工品质奠定模具性能。

.jpg?264f4v2pqj)

- 延伸阅读: 如何选择最适合的钢材制作押出模具?

押出模具的宽度调节设计是为了让制品的宽幅有更弹性的调整,而且要符合方便操作的原则,针对不同的制品,可区分为内部塞料以及外部塞料设计。

同样的因应产品的厚度变化范围,除了基本的不同形式模唇调整螺丝可供选用外,还提供大幅调整、替换模唇等,针对厚板制品设计。

4. 押出模具的应用领域

押出模具被广泛运用在大量生产板材以及薄膜类制品上,板材包含文具类、建筑类(屋顶、疫情时用作隔离的隔板)、包装盒(鲜果蔬菜)、液晶面板(扩散板、导光板);薄膜类制品包含工业用包装膜、保鲜膜、保护膜、光学用膜、车衣膜等。

另外在押出模具领域中有两种模具是用来做平面贴合,一种是将塑料淋在纸或者是薄膜基材上,透过高温让流出的塑料与基材快速结合,此称为「淋膜」,许多纸制杯盒内部都有一层相当薄的PE层,就是用来阻绝用的,另外像利乐包也是透过淋膜模具加工而成的制品。

并非所有异物质都能用高温结合,主要是因为高温也可能导致某些化学变化,通常在常温下,使用模具将各类胶料均匀涂抹于板材、铝箔或是玻璃等基材上,这样的制程称为「涂布」,比如半导体晶圆、医用试剂、面板以及车用电池等,都是透过涂布模具加工完成重要制程。

- 延伸阅读: 涂布制程大跃进~ ~软硬兼具的ITSM妙方

5. 押出模具的制造

押出模具的主要制程包含CNC加工、研磨、抛光、电镀、品检以及组装。虽然看起来很简单,但每一到工序除了要有对应的机器设备可施作之外,还要有足够加工经验的师傅,才能确保每到加工程序的品质能精准到位,每个制程的品质优劣都会影响下一个制程。

押出模具除了主副流道的设计外,接近模唇这段称之为成型段,塑料在此延展完成并且达到厚度均匀,以完美成型的平面状态流出模具,所以光是这一段的平面的研磨、抛光以及电镀工艺,都是要经过繁复加工次数或是缜密计算,才能达到洁净光亮的平面,而越宽的平面,在施作上的困难度就越高。

- 延伸阅读: 一点都不粗糙的表面粗糙度

6. 押出模具的设计考虑因素

押出模具的设计跟塑料特性息息相关,为了因应市场消费者对于制品的要求越来越多元,塑料供应商除了不断开发新的塑料之外,也越来越多改质塑料出现,除此之外,环保意识抬头,塑料回收再利用的比例增加,不同生产塑胶制品的厂家为了强化产品差异,会研发出自己的生产配方,也许增加回收料或是其他添加剂等,配方越复杂就越考验押出模具制造商的设计能力。

押出模具最主要的功能在于确保塑料在膜腔内能均匀延展,形成厚薄一致的平面状态,流道形状、深浅以及弧度都会因为塑料不同而改变,看似简单的深浅槽沟,却充满千变万化的挑战。

单层塑料制品已经无法满足消费者需求,因应多层结构产品(亦即结合两种以上的塑料押出成型)制作,考量塑料结合条件不同,押出模具除了单一腔体的设计,也衍生出多个腔体流道(2-5个流道)的设计。

现今流道设计虽有专业的模拟软体可提供设计参考,但模拟中排除了一些人为因素以及差异性,所以经验值 (包含加工经验以及客户使用经验回馈)也成为押出模具设计重要的基础。

7. 押出模具的维护与保养

押出模具在正常的操作保养情形下,除非生产制品规格改变或者是生产配方大幅改变,否则押出模具的使用寿命平均约5-10年。为了确保押出模具的性能维持一致性,操作者例行性的保养可以避免磨耗,如果真有任何损伤影响品质,只要能找到具丰富经验以及能力的制造商进行修复,也能有限延长押出模具使用寿命。

- 延伸阅读: 您必知的押出模具维修与保养五大知识

8. 押出模具的优势

相较于其他塑胶成型,押出模具适用于高产量需求的制品,从每小时200公斤产能到2000公斤产能不等,而且押出模具不管是本体结构设计、宽幅以及厚度调整的设计,都提供相当多元的弹性选择,突破多数人对于押出模具弹性低的迷思

9. 押出模具市场趋势与未来展望

押出模具未来的发展方向有两大重点:

一个是针对押出模具的实际使用。 全球塑胶产业链推动「循环经济」,响应环保议题,很多人都以为「禁用塑胶」可以杜绝污染,但现实情况是很难有其他的原料能替代塑胶,因此要去思考的是如何能增加塑胶的再利用率,以及延长塑胶制品使用寿命,而押出模具再这样的浪潮下,可以透过流道设计的优化,能够协助客户再使用高比例回收塑料生产时,一样可以获得高品质的产品,不管是回收料或是改质成更易分解的无毒塑料,要将原料转化为实际的商品,押出模具是很重要的环节。

另一个发展方向则是押出模具的新技术与创新应用。除了不断更新的模流系统外,将加工数据转为可视化管理,导入新的加工技术并且进行制程优化,同时减少加工制程中的排碳量,这不仅仅让押出模具可以满足更多元的需求,也能达成全球减碳的长远目标。

- 延伸阅读: 2023年塑胶产业趋势预测

10. 押出模具常见问题

押出模具在实际应用中,最常见的其中一个问题就是产品厚度不均匀或是产生留痕,通常这都是不恰当流道设计导致的问题,透过模拟系统可以协助找出解决方案,甚至可以修改押出模具流道,让产品品质获得控制。

- 延伸阅读: 立即揭晓!模具流速不均如何解决?

另外常见的押出模具问题就是「受损」,在时间成本以及生产成本的考量下,透过有足够能力的制造商协助进行押出模具修复,都是可以让押出模具得以继续维持稳定性能的方式。

- 延伸阅读: 不限厂牌,模具检修一把罩!

塑料挤押制程早在1797就问世,后来逐渐衍生出更多元的成形方式,平面押出模具虽不是最为人知的主流趋势,但也在塑胶产业整个发展过程中,扮演着举足轻重的角色。