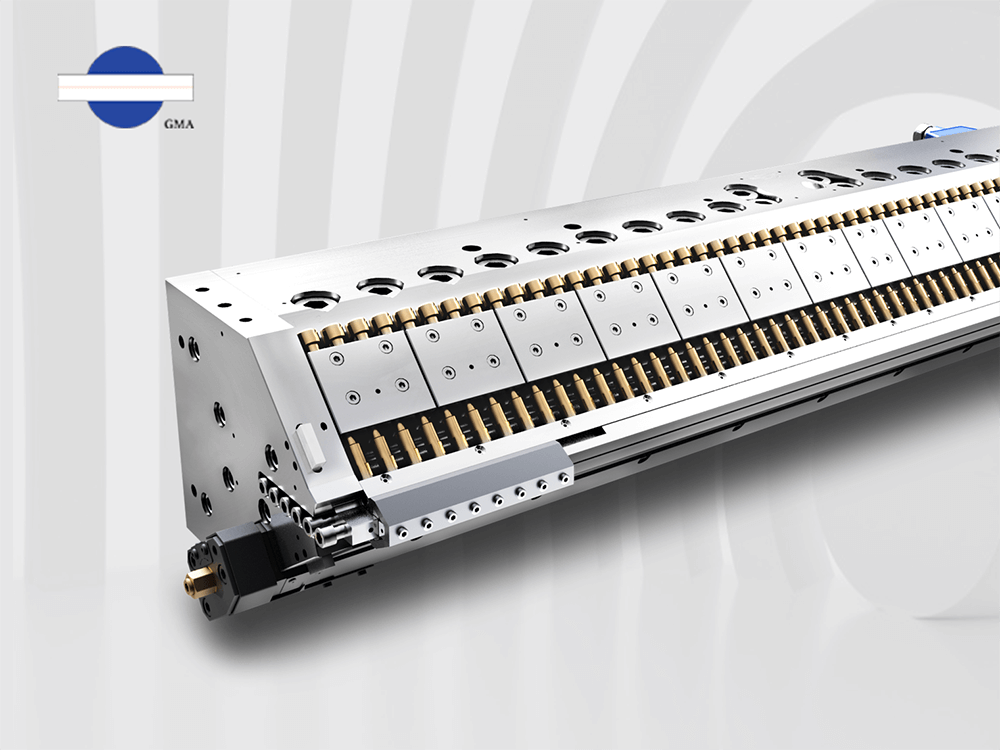

生产品质を守る见えない守护者 ― 押出ダイのメンテナンス

2025.10.31押出ダイメンテナンスの再定义

多くの人は、ダイメンテナンスを「ダイが故障したときに行うもの」と考えています。しかし、生产効率と制品质量の両立が求められる现代の市场において、ダイメンテナンスは 质量と効率の向上を両立させるための均衡点であり、出発点 として再定义されています。

それは人间の定期健康诊断にとてもよく似ています。体调が悪くなるまで医者に行かないのではなく、定期的な検査を通じて问题が起こる前の微细な変化を察知 します。さらに进んで、データの収集と关连情报の分析によって、将来的に起こり得る问题を予测し、事前に予防措置を取ること も可能になります。

ダイメンテナンスは、质量と効率の进化における均衡点であり、出発点 です。

ダイメンテナンスは、质量と効率の进化における均衡点であり、出発点 です。

押出ダイ使用者の长期的な観察によると、ダイの损伤の多くは自然摩耗や环境要因によるものですが、より重要なのはメンテナンスに対する意识とそのタイミング であることが分かっています。メンテナンスに关するあらゆる判断は、生产ラインの安定性、制品歩留まり、そして企业の竞争力 に直接影响します。

押出ダイは生产ラインの「魂」とも言える存在であり、その状态が生产のリズムと安定性を决定するため、多くの企业が押出ダイの年间メンテナンスに予算を割り当てているのも不思议ではありません。 この意味で、ダイメンテナンスは生产安定性を守る见えない守护者 の役割を果たしています。

押出ダイ损伤解析:本当にダイを理解している者だけが、的确に修复できる

|

ダイ损伤の现象 |

想定される根本原因 |

说明 |

|

流路の擦り伤、ダイリップの摩耗、クロムメッキの劣化、押出しの不均一、そして厚みのばらつき |

ポリマーの流速过大 |

ダイの入口から出口まで、ポリマーの流速が高すぎる场合、接触する流路に强いせん断力が加わります。 |

|

ダイ表面の亀裂または擦り伤、そして クロムメッキの损伤 |

フィラー材料による机械的摩耗 |

生产配合に含まれるフィラー材料は、机械的な摩耗作用 を引き起こす可能性があります。 例えば、炭酸カルシウム や ガラス繊维强化材 などの高硬度な添加剤を配合すると、ポリマーがまるでサンドペーパーのように作用し、ダイの内壁や流路表面を絶えず擦ります。 この摩擦により クロムメッキ层が损伤または剥离 し、时间の経过とともに 表面の摩耗や劣化 が进行します。 |

|

表面の亀裂、クロムメッキ界面での疲労による剥离、および钢材の変形 |

加热と冷却の缲り返しによる热疲労 |

押出成形の过程で、ダイは 高温生产(200〜400°Cで稼働) と 低温待机(约25〜40°C) を缲り返します。 この温度変动により、热膨张系数の不均一 に起因するダイ表面と内部构造の间で热膨张・収缩差が生じ、内部応力の蓄积 と最终的な 金属疲労 を引き起こします。 |

|

クロムメッキや流路表面の腐食 により、ダイの平坦度が変化し、押出しの不均一、表面の黒点、およびフローマークを引き起こします。 |

高温生产による化学残渣とカーボン堆积 |

长时间の生产运転中、ポリマー材料は高温下で 酸化や热分解 を起こし、炭化物残渣 を生成します。 これらのカーボン堆积物は、ダイキャビティの隅部、流路、またはダイリップ部 に蓄积しやすく、ポリマーの流动を阻害 するとともに ダイ表面を腐食 し、最终的には 制品の均一性や表面质量 に悪影响を与えます。 |

上记のすべては、长期的な生产の中で押出ダイに徐々に蓄积していく问题です。

したがって、定期的なダイの清扫とメンテナンスは非常に重要です。

そうしなければ、目に见える损伤や剥离が现れた时には、修理费用がはるかに高额になってしまいます。

事例:

ある顾客の押出ダイで、流路内部に表面损伤が発生し、押出厚みの不均一が生じました。修理および再研磨を行った结果、ダイの直进度は ≤ ±2.5 µm/M、流路表面の粗さは Ra ≤ ±0.02 µm を达成しました。

本当にダイを理解している者だけが、正しく修理することができる。

本当にダイを理解している者だけが、正しく修理することができる。

イのメンテナンス:真の専门知识だけがダイに再び命を吹き込むことができる。

新しい押出ダイを制造することと比べると、ダイのメンテナンスははるかに难易度が高い作业です。

たとえ元の制造メーカーが自社制のダイを修理する场合でも、実际の运転条件――オペレーターの扱い方、周囲の湿度や温度、材料配合の変更など――を完全に把握することは困难です。

これらの未知の要素が、损伤の根本原因を正确に特定することを难しくし、结果として目に见える表面上の症状に基づいて対处策を立てるしかない状况になります。

実际のところ、一部のメーカーは、何年も前に制造したダイのメンテナンスを引き受けることすら拒否することがあります。

これは、ダイのメンテナンスという仕事がいかに要求が高く、そしてしばしば报われないものであるかを示しています。

ダイメンテナンスで最も困难な部分は、他社制のダイを修理することです。

使用されている钢材の种类や、当初の加工工程が分からない场合、适切な修理方针を立てるには考虑すべき変数が格段に増えます。

十分な専门知识と経験がなければ、适切な复元技术を习得することは极めて困难です。

多くの人は、熟练した机械加工技术者であれば谁でも简単にダイを修理できると误解しています。

しかし実际には、ダイの再生は単なる机械加工だけでは成り立ちません。

押出ダイに关する豊富な経験と深い知识を持つ者だけが、本当にダイに再び命を吹き込む修复を行うことができるのです。

一般的なダイメンテナンスのプロセスは、通常以下の手顺で行われます。

メンテナンス前后の検査报告书をダイユーザーに提供し、参考数据として活用してもらいます。これにより、ダイのメンテナンス履歴を确立し、长期的な保守およびサービス计画の立案に役立てることができます。

ダイのメンテナンスには、完全かつ适切な复元を确保するために、复数の细かな工程が必要です。

关连记事: ブランドに限らず、金型のメンテナンスは万全です!

メンテナンス管理の核心:リアクティブ(事后対応)からプリベンティブ(予防保全)へ

ダイのメンテナンスは损伤の修复に重点を置いていますが、「メンテナンス」という定义を広げて考えると、故障が発生する前に行う点検や手入れも「予防保全(プリベンティブメンテナンス)」とみなすことができます。

この考え方こそが、押出ダイを安定稼働させ、その寿命を延ばすための真の键です。

これは、纳品后に定期的な点検や整备が必要な车と同じです。

运転中にハードウェアや机械的な问题による予期せぬ故障を防ぐために行うものなのです

。

押出ダイの予防保全に关する推奨事项:

1. ダイメンテナンス记録の确立

生产日、稼働时间、生产量、过去のすべてのメンテナンス履歴などの基本情报を记録します。

2. 定期点検スケジュールの设定

社内での定期清扫の间隔を定め、年に一度の工场点検および整备を计画します。

定期的な予防保全により、ダイの寿命を10〜20%延ばすことが可能です。

3. メンテナンス时期の予测

使用时间、生产量、社内メンテナンス记録などのデータをデジタル化し分析することで、ダイユーザーは摩耗が発生する可能性のある时期を予测し、先を见越したメンテナンス计画を立てることができます。

デジタル化されたダイ履歴记録による予防保全の确立

ダイのメンテナンスは、ダイメーカーの技术的専门性を示すものであり、

一方で予防保全(定期的なメンテナンス)は、生产侧の管理的知恵を反映するものです。

适切に构筑されたダイメンテナンスプログラムは、稼働停止时间を减らし、高い歩留まりを维持し、紧急修理コストを最小限に抑えることができます。

技术革新:絶え间ない进化――より信頼性の高い生产を実现する専门的なダイメンテナンス

押出ダイの生产をできるだけ早く再开できるよう支持するために、豊富な加工経験と押出ダイに关する専门的な知识を基に、さまざまな修理技术が开発されています。

たとえば、軽微な损伤に対する精密修复技术を用いることで、复元期间を1周间以内に短缩することが可能です。

流路表面の复元においては、クロムめっき工程の改良や研磨・镜面仕上げ技术の进歩が、ダイ修理质量を向上させる重要な要素となります。

さらに、计测机器による検査とデータ収集を组み合わせることで、包括的なデータベースを构筑し、継続的な追迹および効果的な修复戦略の策定が可能となります。

専门的なダイメンテナンスの継続的な进化こそが、より信頼性の高い生产を保证する。

关连记事: 押出成形Tダイの保全管理-五つポイント

押出ダイサプライヤーの真の価値は、设计や制造だけでなく、ユーザーに対して包括的なダイ修理およびメンテナンス支持を提供できる能力にもあります。

各ダイの复元は、単に部品を交换したり、ダイを再生させたりすることではなく、生产ライン全体の安定性を守ることに他なりません。

确立された充実したダイメンテナンス支持体制は、损伤の発生リスクを低减し、生产コストを抑え、制品质量の一贯性を维持することができます。

押出ダイのメンテナンスに注がれる一つ一つの努力は、生产ラインをより长く、より安定して稼働させるための安心の层となり、

そしてメンテナンスへの投资のすべては、実际には制品価値を高めるための投资でもあるのです。