高低温差における安定した押出成形の重要要因:マルチマニホールドダイ

2025.08.28C社は、高低温条件下で多層構造を製造するために設計された3台目の押出ダイをすでに発注しています。製品を市場でより独自性のあるものにし、市場シェアを拡大するために、同社はプロセスと配合の両面で必要な調整を行いました。従来の生産ラインは、フィードブロックと押出ダイを組み合わせて多層製品を製造する構成で、過去数年間にわたり安定した満足のいく性能を発揮してきました。

しかし、フィードブロックには本質的な制限があります。異なる樹脂の流動特性に大きな差がある場合、オペレーターが制御するのは困難になります。新製品は配合の変更により大きな温度差を必要とするため、複数回の試作と評価を経て、顧客は新しい生産ラインを導入することを決定しました。従来の構成とは異なり、新しいラインには、高低温の生産条件に対応するために特別に設計されたマルチマニホールドダイが装備されます。

フィードブロックとダイを組み合わせて多層製品を押出する方法は、多くの人にとって最も馴染みのある設備構成です。

関連記事:共押し出し層の3つの秘密の迅速な解除

高低温差製品の市場動向と潜在力

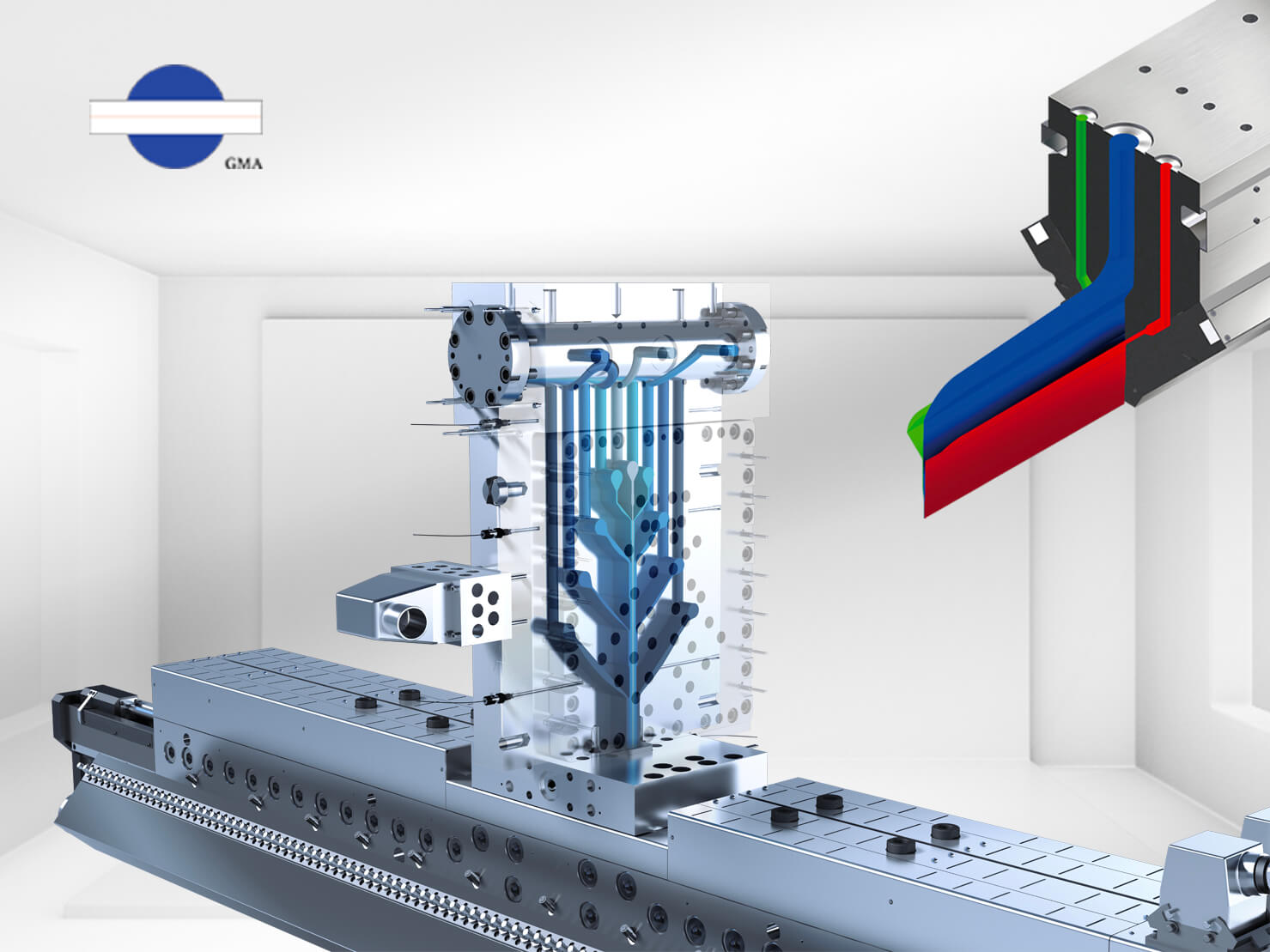

マルチマニホールドダイは、複数の独立したキャビティを組み合わせて構成された金型です。樹脂はそれぞれ異なるキャビティに流入し、最終的にダイリップ出口で合流して多層構造を形成します。独立キャビティ設計により、流動特性に大きな差がある樹脂にも対応できるため、プロセス内で温度差を設定して新製品を開発するC社のような企業は、マルチマニホールドダイを採用することで、より容易に高品質な成果を得ることができます。

特定の製品用途や機能性を実現するために温度差を活用することは、近年ますます拡大している市場トレンドとなっています。世界的な経済停滞の中で、メーカーは最小限の投資でビジネスチャンスを最大化する方法を模索しており、生産温度の調整は最も効果的な近道の一つであることが証明されています。たとえこのような温度変化により押出ダイの交換が必要になったとしても、そのコストは比較的低く抑えられます。

高低温条件下で製造された多層製品は、幅広い用途に利用されています。例えば、粘度マッチングの改善(界面接着の安定化)、表面光沢の向上(透明性やヘイズ)、耐熱性の強化、その他の機能付与などが挙げられます。このような温度差を制御した押出成形によって製造された製品は、自動車やインテリア用の装飾パネル、間仕切り板、断熱パネル、電気製品用包装材、電子部品の封止フィルム、バリアフィルム、さらにはスポーツマットなどに広く使用されており、市場潜在力は非常に高いといえます。

高低温差で製造された多層製品は、幅広い用途に活用されています。

関連記事:共擠押出工藝の革新:特殊多流路モールド

マルチマニホールドダイの相互連結設計

加工温度に大きな差がある樹脂を適切に処理するためには、マルチマニホールドダイには、各キャビティの流路が材料特性に基づいて設計されているだけでなく、それぞれのキャビティに独立した流量調整バルブとボルトで調整可能なダイリップ開口部が備わっている必要があります。さらに、各キャビティには独自の温度制御システムが搭載されており、長時間の高温稼働や外部環境の影響によって設定された加工温度が乱されないようにしています。これにより、樹脂界面およびエッジ部分の安定性が維持されます。

その結果、マルチマニホールドダイの開発におけるすべての工程――設計、鋼材の選定、加工に至るまで――が密接に連携しています。例えば、三流路のマニホールドダイは一体型の金型に見えるかもしれませんが、実際には三つの独立したダイを設計するのと同等の労力を要します。

マルチマニホールドダイの設計は、流路と温度隔離という二つの重要な側面に焦点を当てています。流路設計は他の押出ダイと同様に、樹脂特性に基づいたシミュレーションによって最適化されます。しかし、真の課題は長期的な生産においてキャビティ間の熱干渉を防ぐことにあります。熱干渉は多くの場合、樹脂の摩擦によって発生する熱が原因で実際の温度が設定値を上回ることから生じます。さらに、長時間の稼働によって外部環境の温度が上昇し、設定した作業温度が乱されることもあります。精密な温度差の下で加工される必要がある製品にとって、熱干渉は生産上最大の障害となり、それを排除することはダイメーカーにとって最も困難な課題の一つです。

マルチマニホールドダイは、樹脂の加工温度が20〜50℃異なる押出ラインで最も一般的に使用されています。ダイメーカーごとに温度隔離へのアプローチは異なり、キャビティ内部で断熱設計を行うのが最も基本的な方法です。一方で、場合によっては外部チャンネルを利用してサーマルオイル冷却システムを導入し、キャビティ内の作業温度を安定させることもあります。

マルチマニホールドダイの独立キャビティ設計は、最終製品の歩留まりと品質を確保することに他なりません。

関連記事:異なるプラスチックの複合は、【特殊多流道金型】を使用して実現できます。以下には、この種の金型の6つの主な利点が示されています

硬さが「ちょうど良い」金型用鋼材

金型製造において鋼材を選定する際、最も重要な考慮事項の一つは靭性です。靭性とは、衝撃や繰り返される熱サイクルに対して割れを起こさずに耐える能力を指します。押出ダイ、特に高低温用途向けに設計されたマルチマニホールドダイは、一貫して高温環境下(通常120〜350℃、最大では400℃に達することもある)で使用されます。

鋼材の靭性が不十分である場合、稼働中に衝撃を受けると(特にリップ部分で)ノッチ損傷を受けやすくなり、あるいは高低温の繰り返しサイクルによって脆化してひび割れが生じる可能性があります。したがって、鋼材の選定は押出ダイの耐久性と信頼性を確保する上で最も重要な要素の一つです。

押出ダイ(マルチマニホールドダイを含む)の鋼材選定は、加工要件と実際の使用条件の両方に密接に関連しています。このプロセスにおけるあらゆる細部は慎重に検討されており、顧客の投資が期待を超える価値へとつながるよう保証されています。

鋼材の選定に密接に関係しているのは、加工のしやすさと金型の使用寿命です。多くの人は「鋼材は硬ければ硬いほど良い」と誤解しがちですが、実際には硬度が高すぎるとフライス加工や研磨といった加工が困難になり、工具の摩耗も早まります。したがって、鋼材を選ぶ際には複数の要素を考慮する必要があります。一般的には、電鍍前の硬度がHRC33〜52の材料が選ばれ、その後、電鍍処理や鏡面研磨といった工程が行われます。これらの処理はデッドゾーンを減らし、付着を最小限に抑え、耐摩耗性を高めることで、最終的に金型の安定性を確保し、寿命を延ばすことにつながります。

関連記事:適切な押出金型を製作するためには

競争が激しく技術が急速に進化する今日の環境において、適切なシステムを選択することは、製品品質を確保するだけでなく、市場競争力を強化するためにも不可欠です。マルチマニホールドダイは、高低温差に対応するための重要なツールであるだけでなく、専門性、精密性、そして革新性という価値を体現しています。プロセスのあらゆる段階で厳格な基準を守ることで、私たちはお客様のアイデアを具体的な成果へと変え、課題を競争優位へと転換し、すべての投資が期待を超える価値を生み出すことを可能にします。