押出高低温差稳定生产的关键因子:多流道模具

2025.08.28C公司已经向我们下第三套用于生产多层结构的高低温产品的押出模具,为了让产品在市场上更具独特性提高市占率,因此在制程以及配方上又做了必要性的调整,原先机台配置的是分配器搭配押出模具生产多层结构产品,过去几年都表现平稳良好,客户也相当满意。

但分配器在使用上有其限制,当不同塑料流动性差异过大,对操作者来说就难以掌握,开发的新产品因为配方不同,在制程上需较大的温差才能达成,经过几次试作与考虑,客户决定建置新产线,与原有产线不同的是,为了能更好掌握新制程必须的高低温生产条件,新产线将配置针对高低温差设计的多流道设计模具。

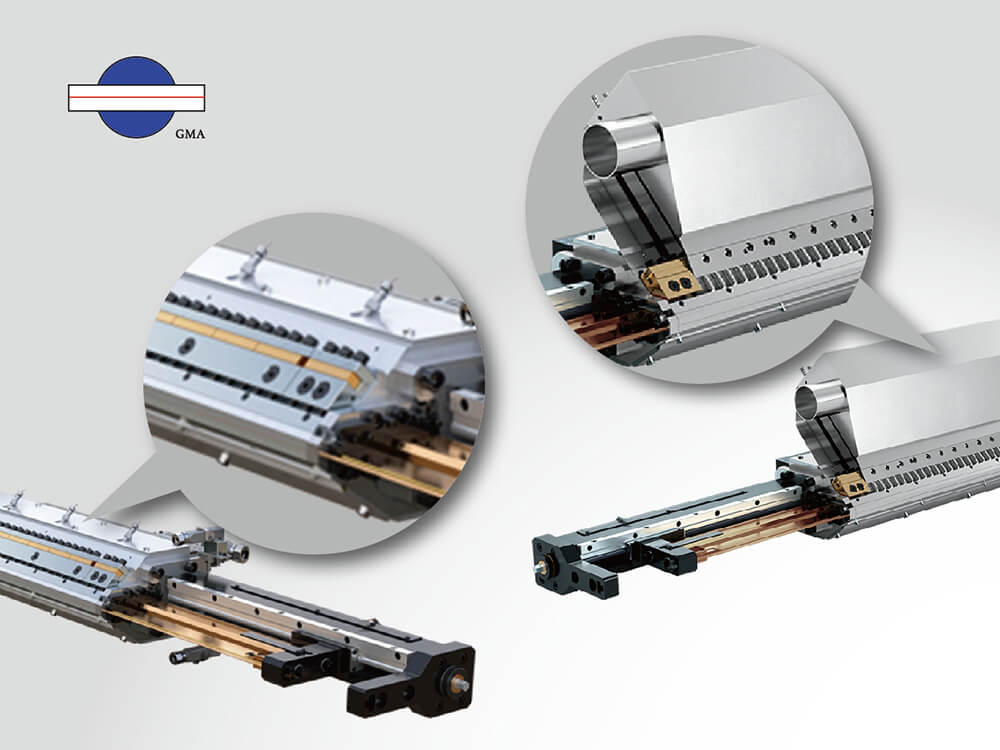

透过分配器与模具押出多层结构产品,是大多数人最熟悉机械配置。

延伸阅读:快速破解共挤押出分配器的三大秘密

高低温差产品的市场趋势和潜力

多流道设计模具是在透过数个独立模腔组合成的模具,塑料分别进入不同的模腔,最终于模唇出口处才做结合,达成多层结构,正因为独立模腔设计可适用于流动性差异大的塑料,所以像C公司这样透过制程设定温差开发的新产品,采用多流道模具就能更容易达成质量良好的产品。

透过温差来达成产品特殊应用目的或功能性,是近年来市场的趋势,在全球市场低迷情形下, 大家都在想办法用少量的投入成本,换取最大价值的商机,其中改变生产温度算是最好的快捷方式,即使因温度改变而可能需要更换押出模具的成本也不算高。

而且高低温生产的多层结构产品,应用的产业相当广泛,比如:透过温差提高黏度匹配性 (稳定界面间的黏着)、产品表面光泽度需求 (透明度或雾度)、提高耐热或其他功能。这类在押出制程中以高低温差生产的产品,常见用于汽车或装潢用的内装板、隔间板;保温用的隔板、电器类包材、电子类的封装膜、阻隔膜、或是运动器材垫板等,极具市场潜力。

利用高低温差生产的多层结构产品应用范围广泛。

延伸阅读:共挤押出工艺的创新:多流道模具

环环相扣的多流道模具设计

多流道模具为了能妥善处理工作温度差异大的塑料,除了每个模腔流道设计须符合物性之外,各个模腔具独立的调节阀控制流量以及螺栓调整模唇开口,同时也具独立的温控设计,确保设定的工作温度不会因为长期高温生产下或外在环境影响,产生温度互相干扰,维持塑料界面以及边料的稳定性,因此多流道模具从设计、钢材选用到加工,每一道程序都是环环相扣,以三流道模具来为例,虽然最终组合成一组模具,但事实上却等于和设计了三组不同的模具花费的心力相当。

多流道模具的设计两大重点:流道以及隔绝温度。流道设计与其他押出模具相同,都是按照塑料物性,透过模流来优化流道设计,但真正困难的设计就是如何避免在长期生产中,各模腔之间的温度干扰,通常温度干扰来自于长期生产状态下,塑料摩擦产生的热能,会使模腔内实际温度高于设定温度,加上外部环境的温度可能因为长期生产而提高,所以很容易导致原本设定的工作温度受到干扰而改变,这对于必须在特定温差下生产的产品来说,温度干扰绝对是产线最大的障碍,对于模具制造商来说,杜绝温度干扰设计也是最具挑战性的考验。

多流道设计模具最常被应用于塑料加工温度差距在20-50度的押出产线,每家模具制造商采用的隔绝温度方式不同,在模腔内部设计隔温是最基本的,必要时还需透过外部的管道引入热煤油冷却,协助稳定模腔内的工作温度。

多流道模具的独立模腔设计,都是为了确保最终产品的良率。

延伸阅读:不同塑料的复合还可以这样做?【特殊多流道模具】的6大优势ㄧ次告诉你!

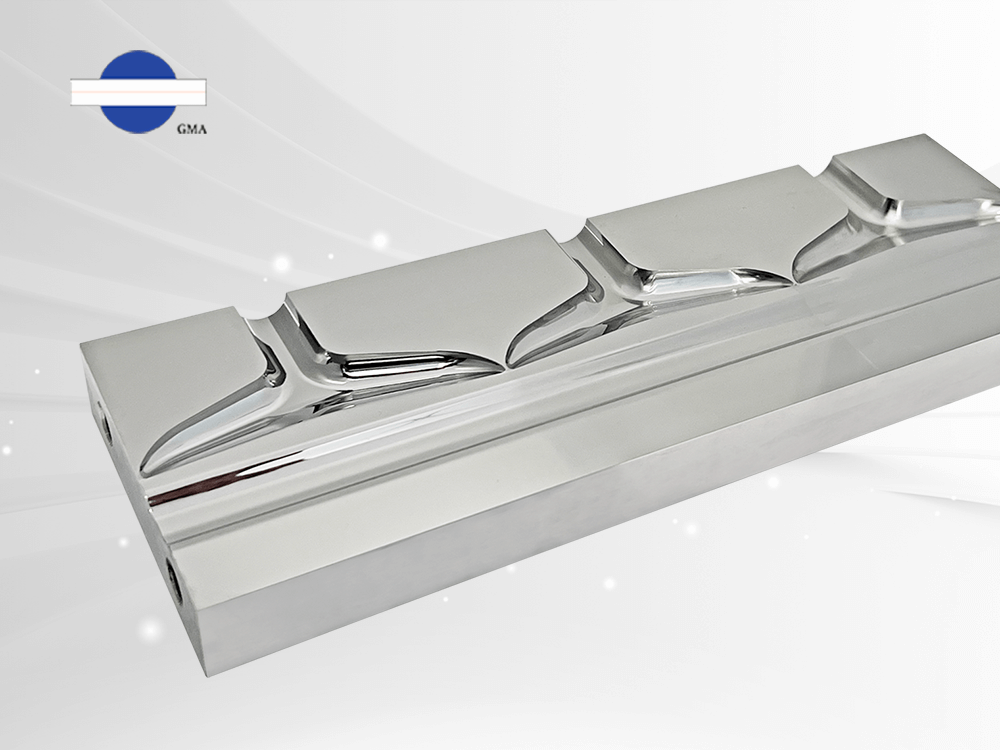

硬的刚刚好的模具钢材

选用制造模具的钢材都会考虑到钢材本身的韧性,所谓的韧性就是指钢材在受到冲击以及热循环等情形下,不产生脆裂。基于押出模具,包含高低温的多流道模具,使用情境都是在高温环境(通常在120-350度),最高温甚至可达400度,钢材韧性如果不够,会产生在使用过程中如果受到撞击(特别是唇口处)容易产生缺口损伤,又或者在反复高低温循环下容易产生脆裂,所以钢材选用是关键因素之一。

押出模具包含多流道模具的钢材选用,都和加工以及实际使用情境相关,而这些环节的讲究都是为了确保客户每一分投资,都能换来超越期待的价值。

和钢材息息相关的就是加工以及模具使用寿命,许多人误以为钢材硬度越硬越好,但实务上钢材的硬度太高,反而会造成铣床、抛光等加工的困难度以及耗损,所以选用钢材时,要考虑的层面相当多,一般都会选用镀前硬度HRC33-52之间的钢材,再透过电镀工艺以及镜面抛光等加工处理,减少死角,降低沾黏以及抗摩耗,才能确保模具使用的稳定度以及寿命。

延伸阅读:如何选择最适合的钢材制作押出模具?

在这个竞争激烈、技术快速演进的时代,选择适合的机构,才能确保产品质量,更能市场。多流道模具不只是解决高低温差异的关键工具,它同时象征着专业、精密与创新的价值,坚持每一道环节的专业标准,就是在帮助客户将想法化为具体成果,将挑战转化为竞争优势,让每一分投资,都能带来超越期待的价值。