押出高低溫差穩定生產的關鍵因子:多流道模具

2025.08.28C公司已經向我們下第三套用於生產多層結構的高低溫產品的押出模具,為了讓產品在市場上更具獨特性提高市佔率,因此在製程以及配方上又做了必要性的調整,原先機台配置的是分配器搭配押出模具生產多層結構產品,過去幾年都表現平穩良好,客戶也相當滿意。

但分配器在使用上有其限制,當不同塑料流動性差異過大,對操作者來說就難以掌握,開發的新產品因為配方不同,在製程上需較大的溫差才能達成,經過幾次試作與考量,客戶決定建置新產線,與原有產線不同的是,為了能更好掌握新製程必須的高低溫生產條件,新產線將配置針對高低溫差設計的多流道設計模具。

透過分配器與模具押出多層結構產品,是大多數人最熟悉機械配置。

延伸閱讀:快速破解共擠押出分配器的三大秘密

高低溫差產品的市場趨勢和潛力

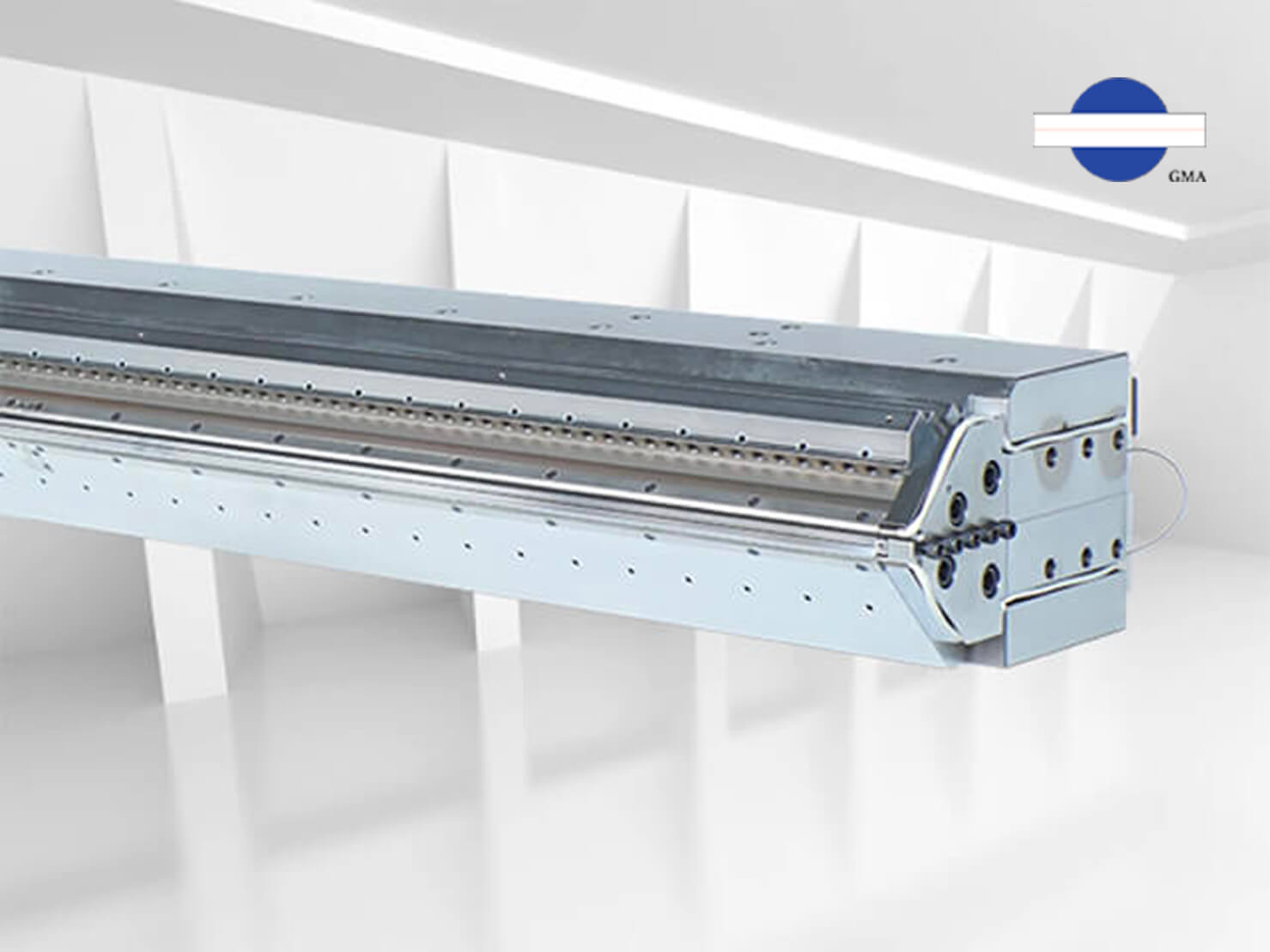

多流道設計模具是在透過數個獨立模腔組合成的模具,塑料分別進入不同的模腔,最終於模唇出口處才做結合,達成多層結構,正因為獨立模腔設計可適用於流動性差異大的塑料,所以像C公司這樣透過製程設定溫差開發的新產品,採用多流道模具就能更容易達成品質良好的產品。

透過溫差來達成產品特殊應用目的或功能性,是近年來市場的趨勢,在全球市場低迷情形下, 大家都在想辦法用少量的投入成本,換取最大價值的商機,其中改變生產溫度算是最好的捷徑,即使因溫度改變而可能需要更換押出模具的成本也不算高。

而且高低溫生產的多層結構產品,應用的產業相當廣泛,比如:透過溫差提高黏度匹配性 (穩定界面間的黏著)、產品表面光澤度需求 (透明度或霧度)、提高耐熱或其他功能。這類在押出製程中以高低溫差生產的產品,常見用於汽車或裝潢用的內裝板、隔間板;保溫用的隔板、電器類包材、電子類的封裝膜、阻隔膜、或是運動器材墊板等,極具市場潛力。

利用高低溫差生產的多層結構產品應用範圍廣泛。

延伸閱讀:共擠押出工藝的創新:多流道模具

環環相扣的多流道模具設計

多流道模具為了能妥善處理工作溫度差異大的塑料,除了每個模腔流道設計須符合物性之外,各個模腔具獨立的調節閥控制流量以及螺栓調整模唇開口,同時也具獨立的溫控設計,確保設定的工作溫度不會因為長期高溫生產下或外在環境影響,產生溫度互相干擾,維持塑料界面以及邊料的穩定性,因此多流道模具從設計、鋼材選用到加工,每一道程序都是環環相扣,以三流道模具來為例,雖然最終組合成一組模具,但事實上卻等於和設計了三組不同的模具花費的心力相當。

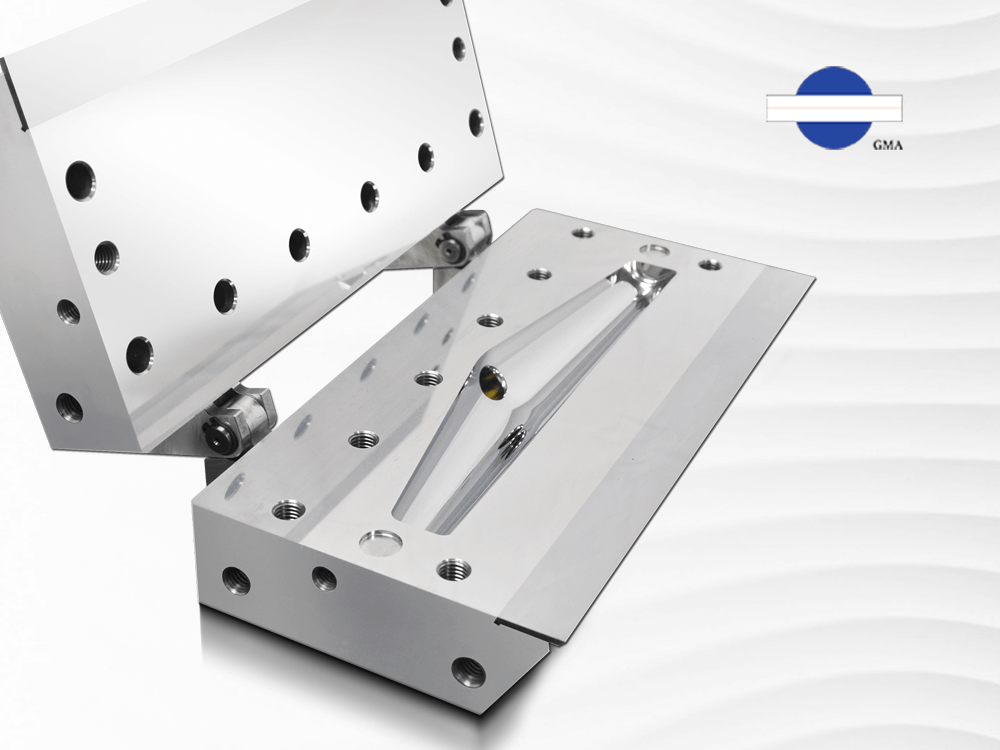

多流道模具的設計兩大重點:流道以及隔絕溫度。流道設計與其他押出模具相同,都是按照塑料物性,透過模流來優化流道設計,但真正困難的設計就是如何避免在長期生產中,各模腔之間的溫度干擾,通常溫度干擾來自於長期生產狀態下,塑料摩擦產生的熱能,會使模腔內實際溫度高於設定溫度,加上外部環境的溫度可能因為長期生產而提高,所以很容易導致原本設定的工作溫度受到干擾而改變,這對於必須在特定溫差下生產的產品來說,溫度干擾絕對是產線最大的障礙,對於模具製造商來說,杜絕溫度干擾設計也是最具挑戰性的考驗。

多流道設計模具最常被應用於塑料加工溫度差距在20-50度的押出產線,每家模具製造商採用的隔絕溫度方式不同,在模腔內部設計隔溫是最基本的,必要時還需透過外部的管道引入熱煤油冷卻,協助穩定模腔內的工作溫度。

多流道模具的獨立模腔設計,都是為了確保最終產品的良率。

延伸閱讀:不同塑料的複合還可以這樣做?【特殊多流道模具】的6大優勢ㄧ次告訴你!

硬的剛剛好的模具鋼材

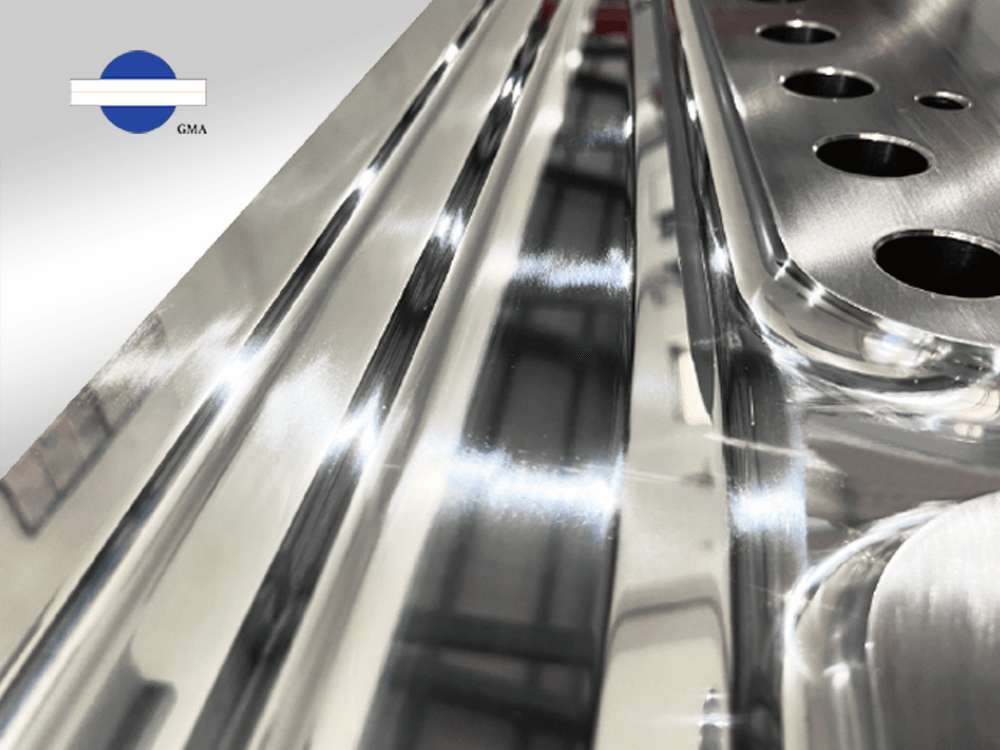

選用製造模具的鋼材都會考慮到鋼材本身的韌性,所謂的韌性就是指鋼材在受到衝擊以及熱循環等情形下,不產生脆裂。基於押出模具,包含高低溫的多流道模具,使用情境都是在高溫環境(通常在120-350度),最高溫甚至可達400度,鋼材韌性如果不夠,會產生在使用過程中如果受到撞擊(特別是唇口處)容易產生缺口損傷,又或者在反覆高低溫循環下容易產生脆裂,所以鋼材選用是關鍵因素之一。

押出模具包含多流道模具的鋼材選用,都和加工以及實際使用情境相關,而這些環節的講究都是為了確保客戶每一分投資,都能換來超越期待的價值。

和鋼材息息相關的就是加工以及模具使用壽命,許多人誤以為鋼材硬度越硬越好,但實務上鋼材的硬度太高,反而會造成銑床、拋光等加工的困難度以及耗損,所以選用鋼材時,要考慮的層面相當多,一般都會選用鍍前硬度HRC33-52之間的鋼材,再透過電鍍工藝以及鏡面拋光等加工處理,減少死角,降低沾黏以及抗摩耗,才能確保模具使用的穩定度以及壽命。

延伸閱讀:如何選擇最適合的鋼材製作押出模具?

在這個競爭激烈、技術快速演進的時代,選擇適合的機構,才能確保產品質量,更能市場。多流道模具不只是解決高低溫差異的關鍵工具,它同時象徵著專業、精密與創新的價值,堅持每一道環節的專業標準,就是在幫助客戶將想法化為具體成果,將挑戰轉化為競爭優勢,讓每一分投資,都能帶來超越期待的價值。