光の向こう側にあるもの――光学製品を支える品質へのこだわりと技術

2025.12.31スマートフォン、パソコンやテレビのディスプレイ、スマートウォッチ、タブレット端末、LED照明、自動車用ペイントプロテクションフィルムや断熱フィルム、医療用画像表示モニター、さらには各種ヒューマン・マシン・インターフェース——これらは一見すると無関係に思えるかもしれません。しかし、これらの製品には共通点があります。それは、いずれも光学と密接に結びついているということです。

これらは私たちの日常生活の至るところに存在し、しかもほぼ毎日のように使用されています。そして、そのすべてが光学技術と切り離せない関係にあります。

光学は、私たちの身の回りにある日常製品に幅広く応用されています。

光学は、私たちの身の回りにある日常製品に幅広く応用されています。

簡単に言えば、光学とは人間の目がどのように光を知覚するかを示すものであり、より本質的には、光がどのように生成され、どのように伝達・制御されるかを扱う科学です。

たとえば、なぜパソコンの画面は明るく見えるのに目に刺さるような不快感がないのでしょうか。なぜスマートフォンのディスプレイは直射日光の下でも視認できるのでしょうか。なぜ車載のインストルメントパネルは反射や映り込みを抑えられるのでしょうか。なぜ液晶テレビは鮮やかで豊かな色彩を表現できるのでしょうか。そして、なぜ防眩照明器具は目の負担を軽減できるのでしょうか。

これらすべての製品は、光の拡散、導光、輝度向上といった機能を実現するために光学材料を用いています。専用の設計を通じて、これらの材料は光の進行方向、強度、分布を精密に制御しているのです。

したがって、光学とは「材料 × 製程 × 精度制御」の融合であると理解することができます。

色味が乏しい、輝度が不足している、あるいは中央は明るいのに周辺が暗い――そのような液晶ディスプレイを受け入れる人はまずいないでしょう。だからこそ、液晶ディスプレイでは、反射シート、導光板、拡散フィルム、輝度向上フィルム、そして液晶パネルといった光学フィルムスタックを緻密に積層し、各層が担う固有の機能によって光を人の目に適した均一な明るさへと変換しています。

光学用途では極めて高い精度と繊細な制御が求められるため、光学製品は一見すると一般的なシートやフィルムと似て見えても、その品質要求は本質的に大きく異なります。一般製品の生産歩留まり(使用可能率)が通常 90~95% に達するのに対し、光学製品の歩留まりは、製造プロセスが成熟した条件下であっても平均 70~85% にとどまります。これは、受け入れ基準が非常に厳しく、生産技術上の難易度が極めて高いことを明確に示しています。

|

合格判定基準 |

一般製品(シート/フィルム) |

光学シート・光学フィルム |

|

外観 |

寸法が規格を満たしていれば、軽微な欠陥は許容される (例:目視ではほとんど認識できないわずかなフローマーク) |

目視検査に加え、光学測定機器による検査を実施 欠陥、暗痕、表面輝度の不均一はいずれも許容されない |

|

厚み公差 |

一般フィルム +/-30-100um 機能性フィルム +/-10-30um |

光学シート:平均+/-5-10um, 光学フィルム:平均 +/-0.5-3um |

|

歩留まり(製造プロセス成熟時) |

一般シート/フィルム:95~98%

包装用フィルム:95%以上

機能性フィルム:92~97% |

光学フィルム(拡散、輝度向上など):70~90%

光学シート(拡散、導光など):65~90%

高級ディスプレイ向け光学製品:70~85% |

したがって、光学製品においては、製造プロセスの成熟度と安定性は、精密な設備構造に支えられる必要があります。

光学用途に用いられる設備は、光学製品そのものと同等の最高水準の検査基準のもとで設計・製造されなければなりません。

完璧な均衡への第一歩――緻密な設計

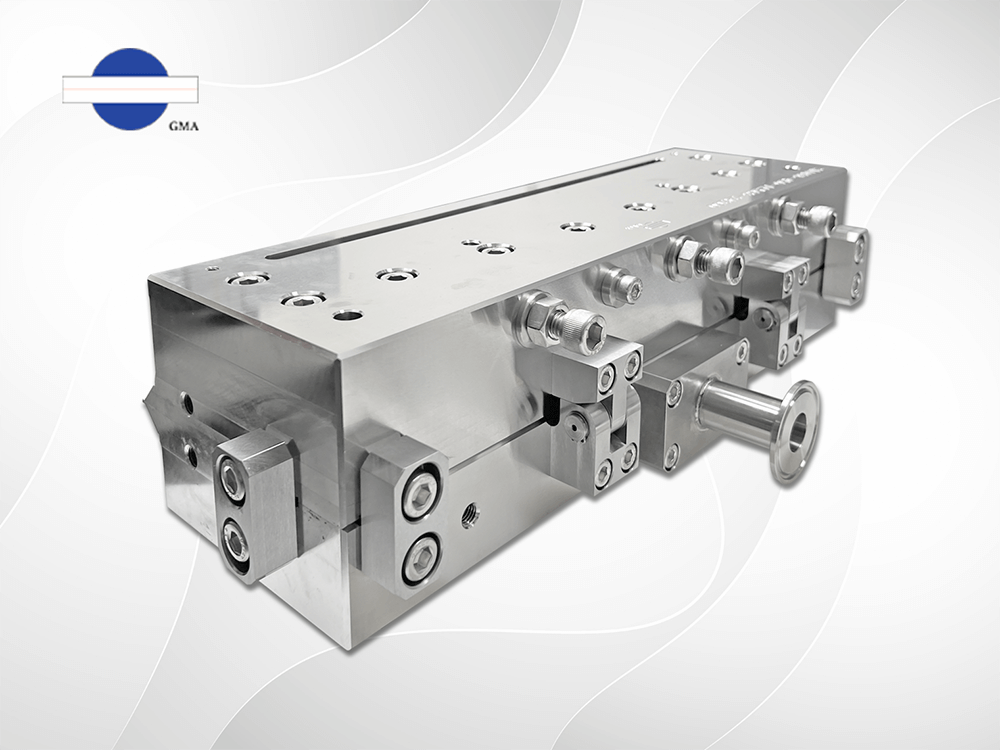

光学製品において最も重要な要求は厚みの均一性であり、多くの光学用途では同時に高い透明性も求められます。押出ダイ設計の観点から見ると、これは流路がダイ内部でポリマー溶融体を均一に分配し、適切に延展させられることを意味します。そのため、異なる物性を持つ材料であっても流速を一致させ、溶融圧力のバランスを保つことを主目的として、マルチマニホールドのダイレクトダイが一般的に採用されています。これにより、基本となる厚みの均一性が実現されます。

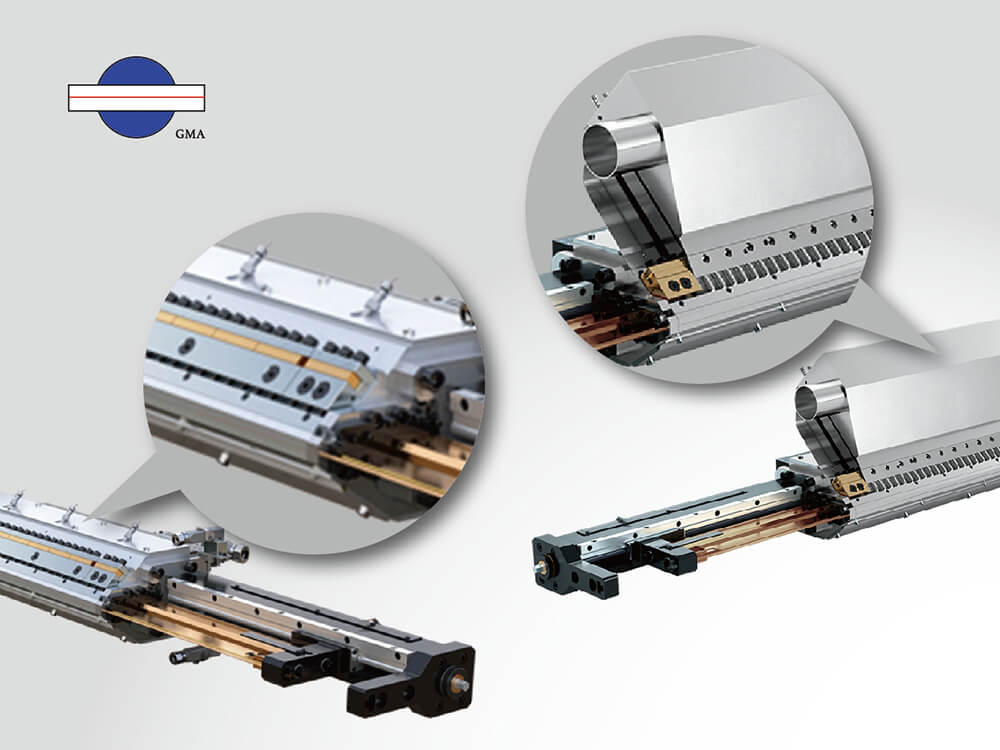

また、高精度なダイリップ開口調整機構も、厚み均一性を制御する上で欠かせない重要な要素です。光学生産ラインには通常、オンライン厚み測定システムが搭載され、製品厚みが許容公差範囲内にあるかを常時監視しています。従来の手動調整方式では、光学フィルム生産に求められる厳しい要件を満たすことはもはやできません。その結果、光学フィルムラインではほぼ例外なく自動ダイが採用され、生産中にリアルタイムで精密な微調整を行うことで、安定した一貫品質を確保しています。

設計プロセスにおけるすべての工程は緊密に結びついており、あらゆる細部はただ一つの目的――完璧なバランスと均一性を実現するために存在しています。

光学用途に使用されるダイ(模具)もまた、複数の工程を経た厳格な製造および検査プロセスを通過しなければなりません。

光学用途に使用されるダイ(模具)もまた、複数の工程を経た厳格な製造および検査プロセスを通過しなければなりません。

関連記事: 共擠押出工藝の革新:特殊多流路モールド

精密加工が高品質を実現する

どれほど優れた設計であっても、それに見合う加工経験と技術がなければ、安定した生産が可能な設備を生み出すことはできません。鋼材の選定には、長時間の高温運転下でも安定性を維持できる、変形量が安定かつ制御可能であることが求められます。CNCによる精密加工は、流路の曲率や深さを設計通りに仕上げる上で極めて重要な役割を果たし、そのため多次元にわたる公差検査が不可欠な工程となります。

ダイキャビティ内部の表面粗さは、光学測定機器によって Ra 0.01~0.03 μm の範囲に管理されなければならず、ダイリップエッジのR(曲率半径)も 20~40 μm に維持する必要があります。これらの要件を満たすためには、精密研削機の使用に加え、鏡面研磨工程の組み合わせが不可欠です。その結果、光学用途ダイの製造工程は一般的なダイに比べてはるかに多く、製作期間も相応に長くなります。工程のいずれか一段階でも細部への配慮を欠けば、それが最終製品の品質に直接影響を及ぼすことになります。

優れた設計には、それに見合う高度な精密加工技術が不可欠です

優れた設計には、それに見合う高度な精密加工技術が不可欠です

関連記事: 完璧な押出し金型の作成: 設計から品質管理までの全過程

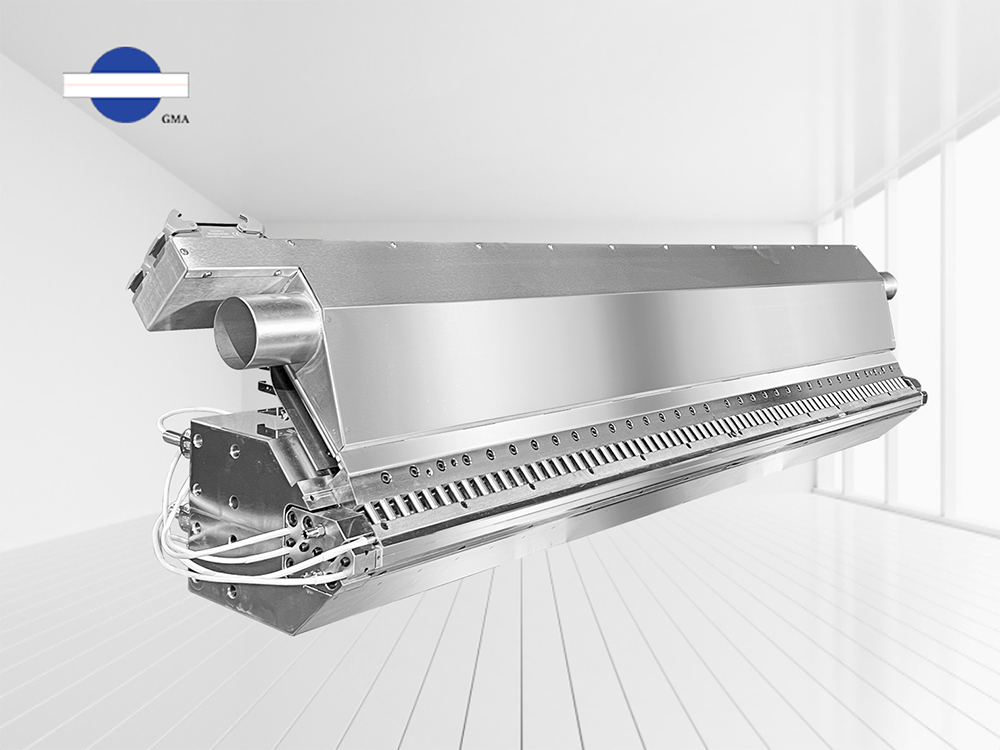

光学製品を次のレベルへ引き上げる――コーティング

前述のとおり、製造プロセスは光学製品の品質を左右する重要な要素です。これにはハードウェア設備だけでなく、実際の生産工程そのものも含まれます。コーティングは、数ある光学製品の中でも広く採用されている製造プロセスの一つです。光学機能に、より高い精度と安定性が求められ、同時に市場からのカスタマイズ需要が高まる中、従来は光学フィルムを積層することで実現してきた防眩コーティング、ハードコート、反射防止コーティングなどの光学性能は、現在ではコーティングプロセスによって実現されるケースが増えています。

コーティング技術を採用することで、光学製品はより高度な機能性を獲得し、光の制御をより精密に行えるようになると同時に、調整の自由度も大きく向上します。こうした背景から、コーティングプロセスはかつての補助的な役割から進化し、今日では光学性能を決定づける中核技術の一つとなっているのです。

関連記事: コーティングって何?初心者必見!コーティングの世界をわかりやすく解説

コーティングプロセスは、光学製品により高機能で高度な性能をもたらします。

コーティングプロセスは、光学製品により高機能で高度な性能をもたらします。

コーティングはさまざまな方法によって実現できますが、その中でもロール・トゥ・ロール(Roll-to-Roll、R2R)コーティングシステムが最も広く使用されています。これは主に、ロール・トゥ・ロール設備が持つ以下のような特長によるものです。

1. 連続生産能力

ウェブ張力およびライン速度を安定的に制御することで、連続生産が可能となり、膜厚のばらつきを抑制するとともに、塗布面におけるエッジ部と中央部の厚み不均一を防ぐことができます。

2. 多様な塗布ステーションによる膜厚均一性と精度の向上

スロットダイ、マイクログラビアロール、コンマコーターなどの多機能塗布ステーションを活用することで、製品の膜厚をより容易かつ高精度に制御することが可能になります。光学フィルムを層ごとに積層する場合、層が一つ増えるごとに新たな誤差要因が避けられません。各層の誤差がごくわずかであっても、積み重なることでその影響は無視できないものとなります。さらに、層間の密着性や反りといった問題も考慮する必要があります。

積層の代わりにコーティングプロセスを採用することで、こうしたリスクを、塗布層と基材との適合性というよりシンプルな課題に集約でき、オペレーターにとってもプロセス管理が行いやすくなります。

3. 同一生産ラインで多様な製品を生産できる柔軟性

一つのコーティングラインは、生産条件を調整することで、さまざまな製品や異なる生産要件に対応することができます。仕様変更や光学設計の調整が難しく、多様な市場ニーズへの対応に制約が生じやすい積層方式と比較すると、コーティングプロセスは塗布厚みや幅の調整によって、はるかに高い柔軟性を提供します。

さらに、適切なライン設計を行うことで、一つのコーティングラインから多種多様な製品を生産することが可能になります。例えば、自動車用ペイントプロテクションフィルム(PPF)のコーティングラインに追加モジュールを組み込むことで、使用量の多いウィンドウフィルムを製造することもでき、また同一のコーティングラインを拡散、防眩、反射防止といった各種光学コーティングに共用することも可能です。

その結果、ロール・トゥ・ロールによる連続生産の安定性が、光学コーティング分野における主流の手法となっています。

その結果、ロール・トゥ・ロールによる連続生産の安定性が、光学コーティング分野における主流の手法となっています。

関連記事: 日常に隠された究極の工芸:ロールツーロール塗布技術への旅

さらに、光学シート、ガラス基板、高精度な光学部品、あるいは光学レンズやフィルターといったその他の一般的な光学コーティング用途では、シート・トゥ・シート塗布や真空成膜プロセスが採用されるのが一般的です。しかしながら、前述した特長により、特に安定したライン速度と張力条件下で高精度な膜厚制御を実現できる点において、ロール・トゥ・ロールコーティングは光学製造分野の主流となっています。

光学製品は、すでに私たちの日常生活の中に深く根付いています。しかし、光学製品における高い参入障壁は、決して容易に乗り越えられるものではありません。光学の世界において重要なのは、極限的な仕様を追い求めることではなく、安定した生産を継続的に実現できるかどうか、そしてあらゆる細部が長期量産という試練に耐えうるかどうかなのです。

材料や製造プロセス、そして精度制御に至るまで、こうした包括的な要求の積み重ねこそが、真に光学品質を決定する要因です。光学用押出ダイ、コーティングダイ、コーティング装置といったさまざまな設備を通じて、光学は一つひとつ具体的な製品へと形づくられていきます。

「そう、それがあの光です。」

その光の背後には、洗練と精度を追い求め続ける、数えきれないほど多くの専門家たちの精神と情熱が息づいています。