對! 就是那道光—光學產品背後的品質堅持與技術

2025.12.31

智慧型手機、電腦電視螢幕、智慧手錶、平板電腦、LED燈、車用保護膜以及隔熱膜、醫療影像顯示螢幕以及各種機械人機介面等,這些看似不相關但具有共通性的物品,這些存在於日常生活,甚至於天天使用,其實都跟「光學」有密不可分的關係。

光學被應用在我們日常物品中

光學被應用在我們日常物品中

光學被應用在我們日常物品中

光學被應用在我們日常物品中

「光學」簡單來說就是人眼如何感知光線,也就是怎麼去控制光產生以及傳遞方式的科學。舉例來說:為什麼電腦螢幕看起來亮但不刺眼? 為什麼手機螢幕在陽光下依舊可以看到畫面? 車內儀表板螢幕為什麼不會反光? 為什麼液晶電視螢幕看起來的色彩鮮豔飽滿? 為什麼抗眩光的燈具可以保護眼睛? 這些物品都使用光學材料來達到擴散、導引、增亮等功能,也就是透過獨特設計來控制光傳遞的方向、強度以及分布等。

所以光學就是材料 × 製程 × 精度控制的組合。

應該沒有人會接受一台液晶螢幕的色澤不飽和,或者是亮度不夠又或者是中間亮但旁邊暗,所以液晶螢幕中的層層組合的光學膜組(包含反射片,導光板,擴散膜,增亮膜,液晶面板)就能透過每層不同的功能把光轉換為適合人眼的均勻亮度,也因為光學應用產品需要極端細緻且精密,所以光學產品雖然看起來就跟一般板或膜差不多,但事實上在品質的要求卻完全不同,一般產品的生產良率(可使用)至少可達到90-95%,但光學產品良率,即使在成熟製程下,平均值落在70-85%之間,可見合格門檻極高,生產技術也極為困難。

|

判定合格項目 |

一般產品(板/膜) |

光學板/模 |

|

外觀 |

尺寸符合,輕微瑕疵可接受 (如些微目視不明顯的流痕) |

目視檢測+光學儀器檢測 不能出現瑕疵,暗痕,表面亮度不均都不鳩受 |

|

厚度誤差 |

一般板/膜 +/-30-100um 功能性薄膜 +/-10-30um |

光學板平均約+/-5-10um, 光學膜平均+/-0.5-3um |

|

良率 (成熟製程下) |

一般板/膜 95-98% 包裝用膜 95%以上 功能性薄膜 92-97% |

光學膜 (擴散/增亮等) 70-90% 光學板(導光/擴散等) 65-90% 高階顯示用光學產品 70-85% |

所以對光學產品來說,製程的成熟穩定就必須仰賴於精密設備結構,而應用於光學的設備從設計到加工,就必須跟光學產品一樣,用最高規格的檢驗標準。

完美勻稱的起手式:細緻的設計

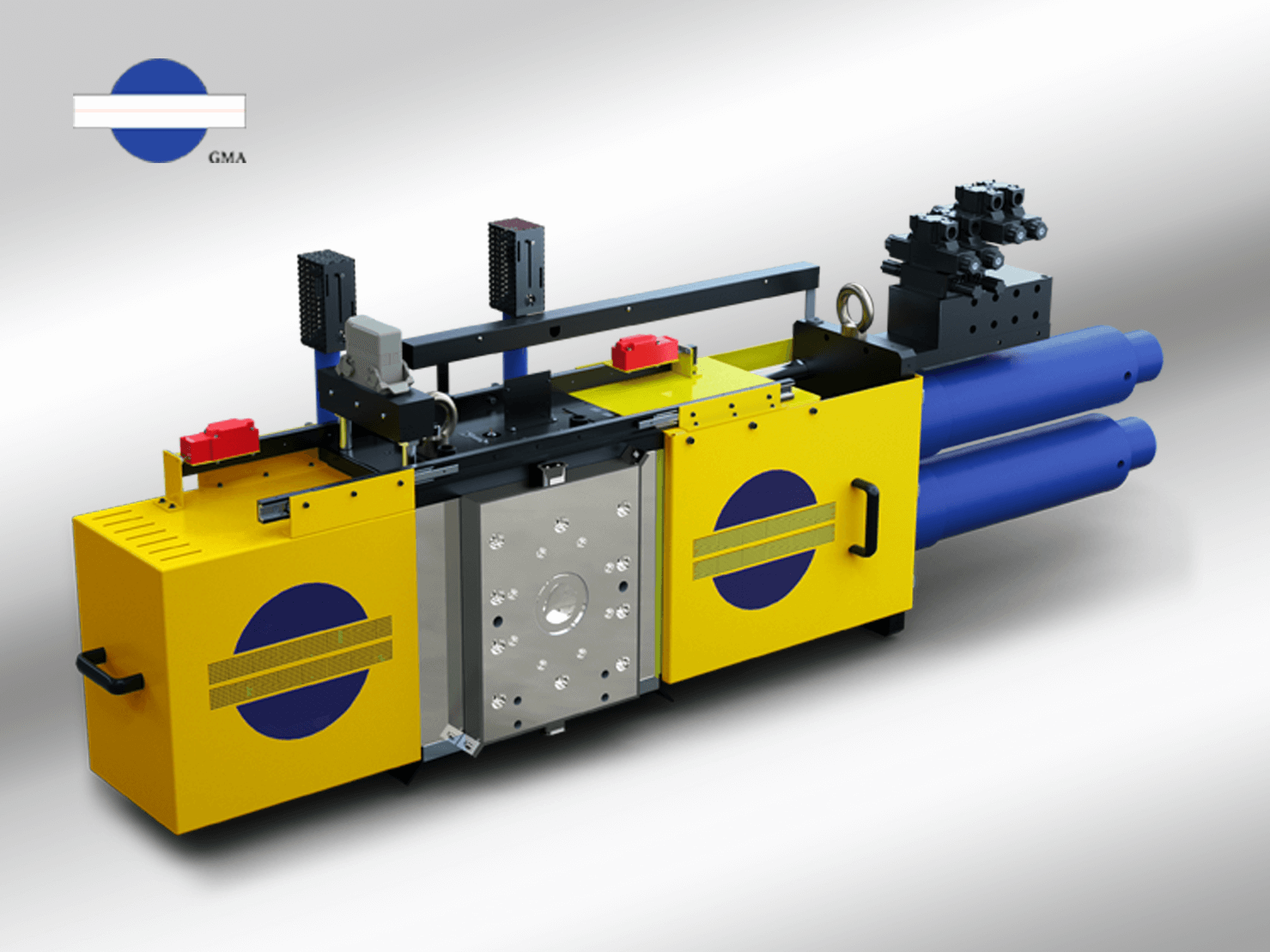

光學產品首要要求厚度的均勻度,而多數的光學產品也同時要求高透明度,對應到押出模具的設計來說,流道設計是否能夠讓塑料在膜腔內平均分布並且延展,通常會採用多層直接式模具,最主要就是讓不同物性的塑料流速一致而且模壓必須平衡,才能達到基本的厚度均勻性。

高精準度的模唇開口調整機構也是調整均勻厚度的要因,光學產線基本上一定配置測厚系統隨時監測產品厚度是否超過允許公差範圍,而傳統手動調整方式無法滿足生產光學膜的需求,光學膜產線幾乎都採用自動模具,能夠即時在生產過程中最必要的精密微調,確保品質穩定度。

每一步設計都環環相扣,每一個細節都是為了能成就完美的勻稱。

用在光學的模具也必須經過層層工序嚴格把關

用在光學的模具也必須經過層層工序嚴格把關

延伸閱讀:共擠押出工藝的創新:多流道模具

精密加工實現高端品質

再好的設計如果沒有足以匹配的加工經驗與技巧,也無法造就可穩定生產的設備,鋼材的選用必須能夠有穩定且可控制的變形量,才能因應長期高溫生產下的穩定,CNC精密加工主要確保流道弧度與深度能符合設計,因此多重尺寸的公差檢測是,必要的工序,模腔內的表面粗糙度(光學儀器檢測)必須在Ra0.01-0.03um之間,模唇口R角控制20-40um間,這都必須透過精密研磨機輔助加上鏡面拋光工序,才能達成。因此光學用模具的製程工序遠比一般模具來的更多,所需要的製作時間也比較長,因為只要有任何一個工序細節被輕忽,就會影響最終產品的品質。

好的設計也要有足以匹配的精密加工

好的設計也要有足以匹配的精密加工

如虎添翼的光學產品升級—塗佈

如前所述,製程對光學產品品質是關鍵要因,製程除了硬體設備外,也包含實質的生產程序,塗佈是被廣泛應用在許多光學產品的一種製程,當光學功能需要更加精準以及穩定,同時考量市場的客製化需求時,有些原本透過光學產品疊加而達到的光學功能,如:常用於各類顯示器中的防眩光塗層、硬化保護塗層、抗反射塗層等,就會轉而利用塗佈製程讓光學產品能夠提升更強更好的功能性,更能精準控制光,也更具有可調整的彈性,這也是為什麼塗佈製程也從早期的輔助角色,現今逐漸成為光學表現的核心技術之一。

塗佈製程可以讓光學產品提升更好更強的功能性

塗佈製程可以讓光學產品提升更好更強的功能性

塗佈可透過許多不同的方式達成,其中以捲對捲塗佈設備使用最為廣泛,因為捲對捲設備有幾個特色:

1.可連續性生產,在張力以及線速度等穩定控制下,可以避免厚度波動以及邊緣與中央表面厚度不一的情形。

2.可透過多功能塗佈座(塗佈模具、微凹以及逗號輪等)更方便控制產品厚度的均勻與精準 。

光學膜疊加多一層就不可避免多一個誤差,即使每一層誤差極小,但累加起來也是很驚人,加上還要考慮疊加膜之間的貼合密合度以及翹曲等問題,若透過塗佈製作,把疊加可能造成的風險轉乘單純考慮塗層與基材間適切性,對操作者來說更加方便控制。

3. 同一產線可調整不同生產條件或生產多樣產品。

採用疊加方式,比較難以改變規格以及相關的光學設計,比較無法因應市場多方面的需求,而採用塗佈方式,則可以透過厚度與寬度調整,提供更多規格產品,甚至透過塗佈線的設計,可以生產多樣化的產品,如:車用保護膜(PPF)塗佈線可以增加機構,也可以用來製作用量更大的車窗膜;又或者同一塗佈產線,可以同時用於擴散、防眩光、抗反射等,

捲對捲連續生產的穩定性成為光學塗佈中的主流

捲對捲連續生產的穩定性成為光學塗佈中的主流

延伸閱讀:隱身於日常的極致工藝:捲對捲塗佈技術漫談

另外還有其他常見的光學產品塗佈,如:光學板、玻璃基板、高精度單元光學鏡片或濾光片等,就會使用平面塗佈或是真空鍍膜製程,而捲對捲塗佈就是因為上述特點,特別是在穩定速度與張力條件下的精準厚度控制,而成為光學製程中的主流。

光學產品早已深植於我們的日常生活之中,然而,光學產品的高門檻卻不是那麼輕易達成,在光學世界中不在於追求極限規格,而是否能穩定生產,每一個細節是否經得起長時間量產的考驗,從材料、製程到精度控制的全面要求,這才是真正控制光學品質的關鍵,透過不同的設備(光學押出模具、塗佈模具以及塗佈設備),將光學轉變成一個個的產品,「對!就是那道光!」那道光的背後是許多追求細緻的職人們的精神展現。