工程の美を探求する:ラミネート、コーティング、ボンディングの違いと応用

2024.04.01多くの人々が「ラミネート」、「コーティング」、「ボンディング」(複合)の違いについて同様の混乱を抱えています。単純に言えば、異なる2つの材料の組み合わせを「ボンディング」(複合)と呼ぶことができます。この定義に基づくと、ラミネートとコーティングはどちらも材料の複合方法です。ただし、製品の応用分野、プロセス技術、コアキータイム技術などの観点を考慮すると、以下では「ラミネート」と「コーティング」の違いを探求しましょう。

境界を超えて:ラミネートおよびコーティングプロセスの革新的な応用、異なる産業で

ラミネートの応用は通常、フレキシブルな包装材料にあります。例えば、食品包装材料は、製品の耐久性と美観を向上させるために1層または複数のプラスチック層を複合する必要があります。印刷用途の包装では、紙やフィルム基材がよく使用され、また、自動車内装の装飾品などもあります。

一方、コーティングは保護機能や耐摩耗性、耐久性、防湿性など特定の特性を向上させるために使用されます。これらは一般的に建設(防火ボード、耐震ボード)、自動車(保護フィルム、合成皮革、バッテリー)、医療(薬用パッチ、包帯、試験サンプル)、電子(リチウムバッテリー、液晶基板、IC基板)など、様々な産業で見られます。コーティングの基材はボード、アルミ箔、ガラス、プラスチックフィルムなど幅広いです。

ラミネートはテキスタイルや食品容器などに適用され、コーティングはエネルギーやIC基板、医療産業に適用されます。

ラミネートはテキスタイルや食品容器などに適用され、コーティングはエネルギーやIC基板、医療産業に適用されます。

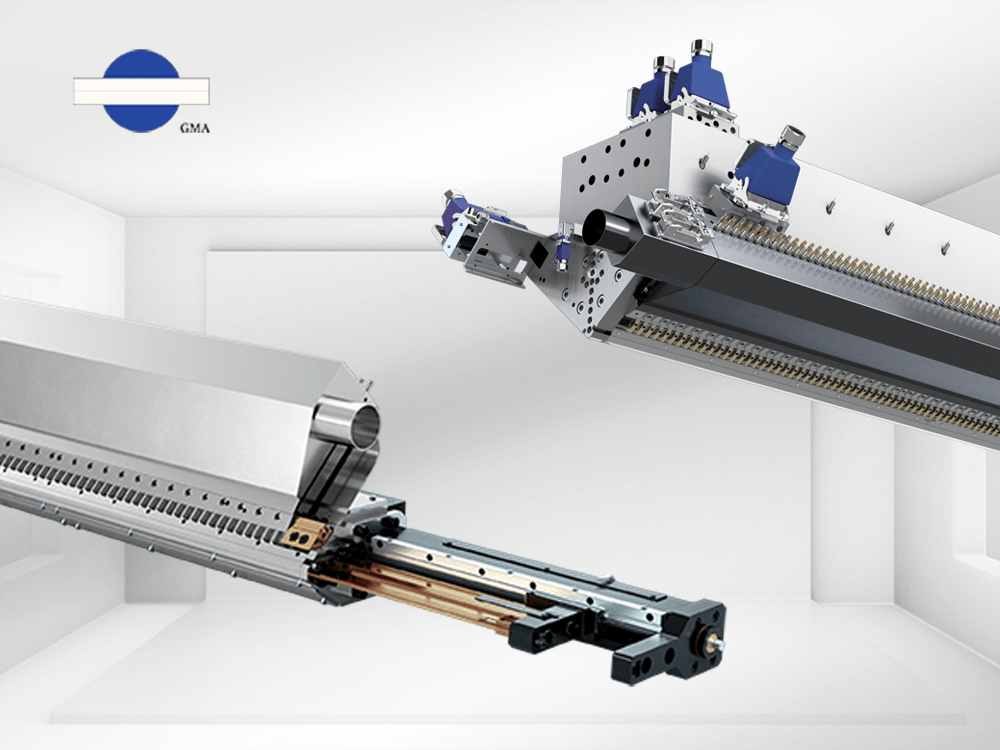

応用上の違いに加えて、ラミネートとコーティングの区別は、生産ラインの設計にも基づいて行うことができます。基本的に、ラミネートラインには1台または2台の押出機、ラミネートダイ、巻き取りおよび巻き戻しユニットが含まれています。

一方、コーティングラインはさらにシート間コーターとロール間コーティング機に分かれます。シート間コーターはポンプシステム、スロットダイ、コーティングプラットフォームを含み、主にガラスやシート材料などの平らな基材にコーティングするために使用され、光学、エネルギー、医療、半導体などの産業で利用されています。

シート間コーターは、粘度が150 cps、精度が0.01 mm、コーティング範囲が1800 x 2500 mmのガラス窓に適用されます。

ロール間コーティングラインには、ポンプシステム、コーティングステーション(スロットダイとカンマロールを含む)、巻き取りおよび巻き戻しユニット、オーブンが含まれています。主にアルミ箔、銅箔、フィルムなどのロール状の基材にコーティングするために使用され、主にバッテリーや光学製品に応用されます。これらの生産ラインは、連続ロール材料に精度と均一性を持ってコーティングを施すために不可欠であり、バッテリー製造や光学アプリケーションに焦点を当てた産業の特定の要件を満たします。

S.jpg?dljmrb3u6f)

光学フィルムコーティング用のロール間プロダクションラインは、スロットダイを装備しており、コーティング範囲は600mmです。

ブレード、ローリングコーティング、グラビア、スロットダイ、スプレーなど、複数のコーティング方法と比較すると、ラミネートはかなり標準化されていると指摘されています。しかし、コーティングであろうとラミネートであろうと、ダイスは重要な役割を果たします。なぜなら、よく設計されたダイスは幅、厚さ、およびその他のパラメーターを調整することで製品仕様を満たすことができるからです。また、ダイスは材料の無駄を減らし、生産効率を向上させるのに役立ちます。

プロセスの探求:ラミネートとコーティングにおけるダイの重要な役割

ラミネート製造ラインの中核機器として、ラミネートダイはしばしば高温条件(平均温度約350°C)で稼働し、主にPP、PE、EVA、TPUなどのプラスチック材料を処理します。

ラミネートの用途に応じて、ダイ本体と調整システムの両方にさまざまな設計が提供されます。

柔軟包装用途では、ラミネートダイの四枚構造が主流です。リップ角の設計により、基材に密着して材料との短い接触時間で良好なコーティング効果を確保します。リップの両側にある調整用のネジは、生産ラインの要件に応じて顧客の調整を容易にし、高速でも均一な出力を維持します(ライン速度300メートル/分)。

織物(織物/ラフィア)のラミネートには、一般的にシンプルな二枚構造があり、リップの一方側に調整用のネジがあり、幅の調整には内部のデッキルが使用されます。この設計はオペレーターにとって使いやすいものです。もう一つの設計は、高精度要件とスマートな生産に合わせて調整されています。幅の調整には線形スライドレールのデッキルシステムが使用され、自動ボルトにより廃棄物と損失を減らします。

多層ラミネートでは、ラミネートダイとフィードブロック、またはマルチマニホールド構造のラミネートダイを使用して、多層構造を実現することができます。

左から右へ: 四つの部品から成る構造のダイは、柔軟なパッケージングのラミネートに主に使用されます。シンプルな二つの部品から成る構造のダイは、織物やラフィアのラミネートに使用されます。高精度の要件に対応する自動ラミネートダイもあります。

左から右へ: 四つの部品から成る構造のダイは、柔軟なパッケージングのラミネートに主に使用されます。シンプルな二つの部品から成る構造のダイは、織物やラフィアのラミネートに使用されます。高精度の要件に対応する自動ラミネートダイもあります。

関連記事: 完全解除:押出金型の幅調整機構

コーティングダイ、またの名を「スロットダイ」と呼ばれるものは、スリット状のリップオープニングを持つためにそう呼ばれ、ほとんどが常温で動作し、エポキシ樹脂、フェノール樹脂、アクリル樹脂などのさまざまな接着剤を処理するために使用されます。初期のコーティング技術は主にローラー技術に基づいていました。しかし、精度と環境に配慮した実践の需要が高まるにつれて、スロットダイはさまざまなコーティング方法の中で広く採用されるようになりました。

スロットダイは閉じた操作を行うため、これが従来のコーティング方法との主な違いです。さらに、スロットダイにはいくつかの利点があります:

1.揮発性化合物による汚染を減少させる。

2.接着剤および使用後の残留物を大幅に減少させる。

3.廃液の排出を減らし、生産コストを低減する。

4.運転中の停止時間を短縮し、稼働時間を減らす。

さらに、スロットダイは連続的なコーティングを可能にし、コーティング速度を効果的に向上させます。また、長さと幅の両方の方向で正確なコーティング厚さを維持します。

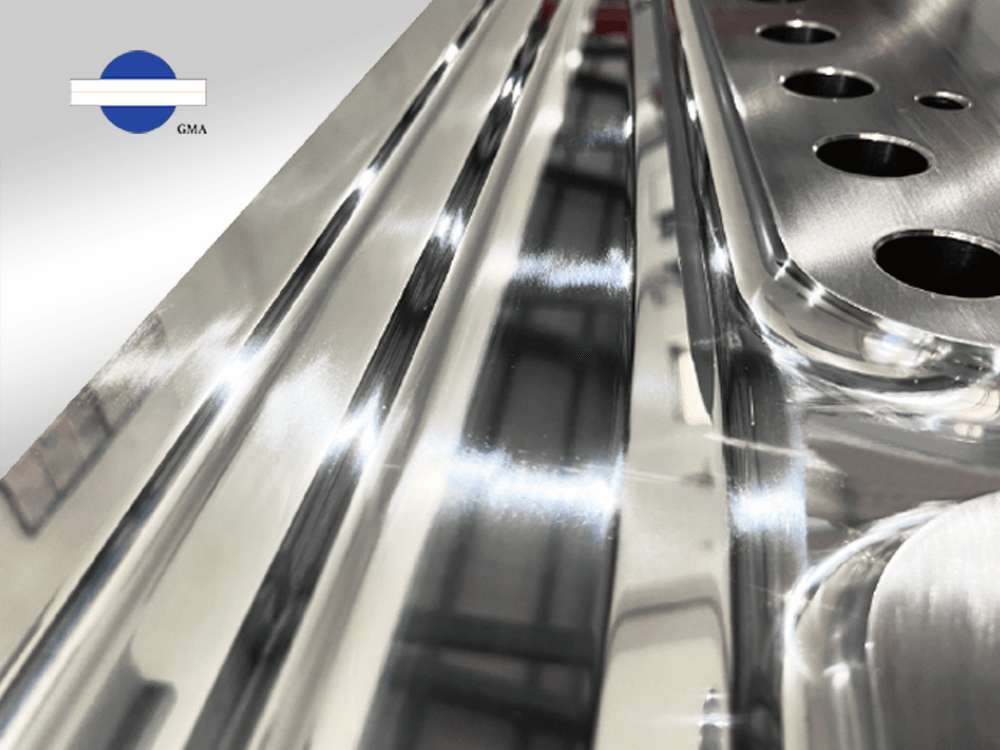

スロットダイは、コーティング中にエッジのバリや表面のムラを避けるために、精密な加工が必要です。加工後、リップの開口部は直径が1マイクロンを超えないように鋭いエッジを保持する必要があります。着地面の内部は、超ミラー仕上げを使用して材料の残留物を効果的に防ぎ、加工の精度を確保します。スロットダイのこのレベルの精密加工は重要です。なぜなら、押出しダイとは異なり、スロットダイは室温でさまざまな粘度の接着剤を処理するため、押出しダイのようなデッキルシステムを使って幅を調整する能力がないからです。そのため、流路の設計と加工精度には細心の注意が必要です。

関連記事: 一点も荒れた表面粗さがありません

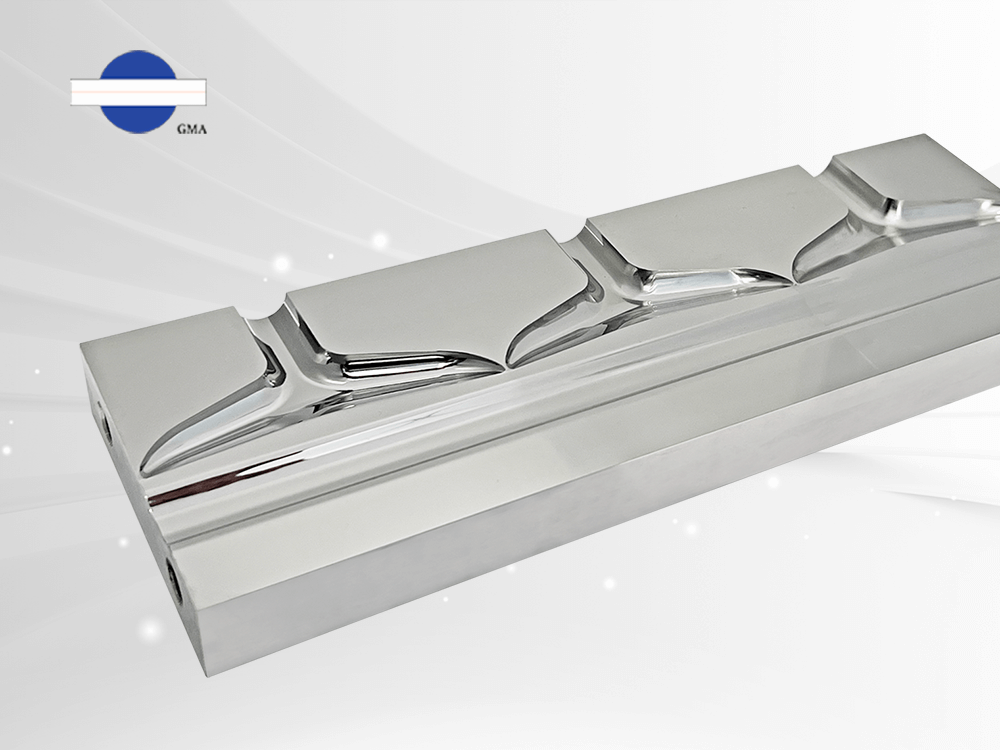

スロットダイはさまざまな顧客ニーズに対応するよう設計されています。複数の材料を混合してコーティングする必要があるアプリケーションでは、標準のスロットダイで要件を満たすことができます。しかし、混合せずに複数の材料を同時にコーティングする必要がある場合は、複数のキャビティ層を持つスロットダイを使用することをお勧めします。この設計により、各材料用の個別のチャネルが確保され、混合せずに正確かつ同時にコーティングすることができます。

低粘度の二層 / 光学コーティングダイ / バッテリーのコーティング用特殊リッププロセス

ユーザーは実験用のコーティング装置を利用して、試料を取り、コーティング技術の開発に最適な配合を見つけ出し、コストを節約します。このテストは、生産ラインの構築中に生産コストを効果的に削減し管理するだけでなく、既存のコーティング装置の改善やアップグレードの参考にもなります。

ユーザーは、初期開発段階でのテストの重要性を認識していますが、その際にはかなりの時間と費用がかかると指摘しています。彼らは市場には主に2つのアプローチがあることを述べています。1つは専用の研究室と設備を設置する方法であり、長期的な開発には最も効果的ですが、高いコストがかかります。これは、コーティングの経験があり、技術を向上させたい顧客に適しています。もう1つは、専門の研究所と協力してコストを節約する方法であり、コーティング開発の初期段階にある顧客に適しています。専門の研究所は通常、操作および技術サポートサービスを提供し、彼らの設備を通じて信頼性のある参考データを提供します。

専門の研究所は、操作および技術サポートサービスを提供するだけでなく、左側のロールtoロールパイロットと右側のシートtoシートパイロットもテスト用に提供します。

関連記事: 塗布製程が大きく進展中〜〜柔軟性と堅牢性を兼ね備えたITSMの秘策

ユーザーは、ラミネーション技術とコーティング技術の両方で高度な精密プロセスの重要性を強調し、多様で急速に変化する市場の要求に対応するために大胆なイノベーションを続ける必要性を指摘しています。また、重要なコア機器のアップグレードと技術的な専門知識の向上が競争力を強化するための重要な要因であることを述べています。