一點都不粗糙的表面粗糙度

2023.07表面粗糙度指的是零件加工表面由波峰與峰谷組成的微觀幾何形狀落差,簡單來說是即使肉眼看見金屬加工表面很平滑,但如果透過高度放大倍數的顯微鏡觀看,就會看見因為加工切削、材質、機械震動等因素,在平面上形成相當細微的高低幾何形狀落差,透過儀器量測出來的數值結果就被稱為「表面粗糙度」。

加工件表面由波峰與峰谷組成的微觀幾何形狀落差,稱為「表面粗糙度」

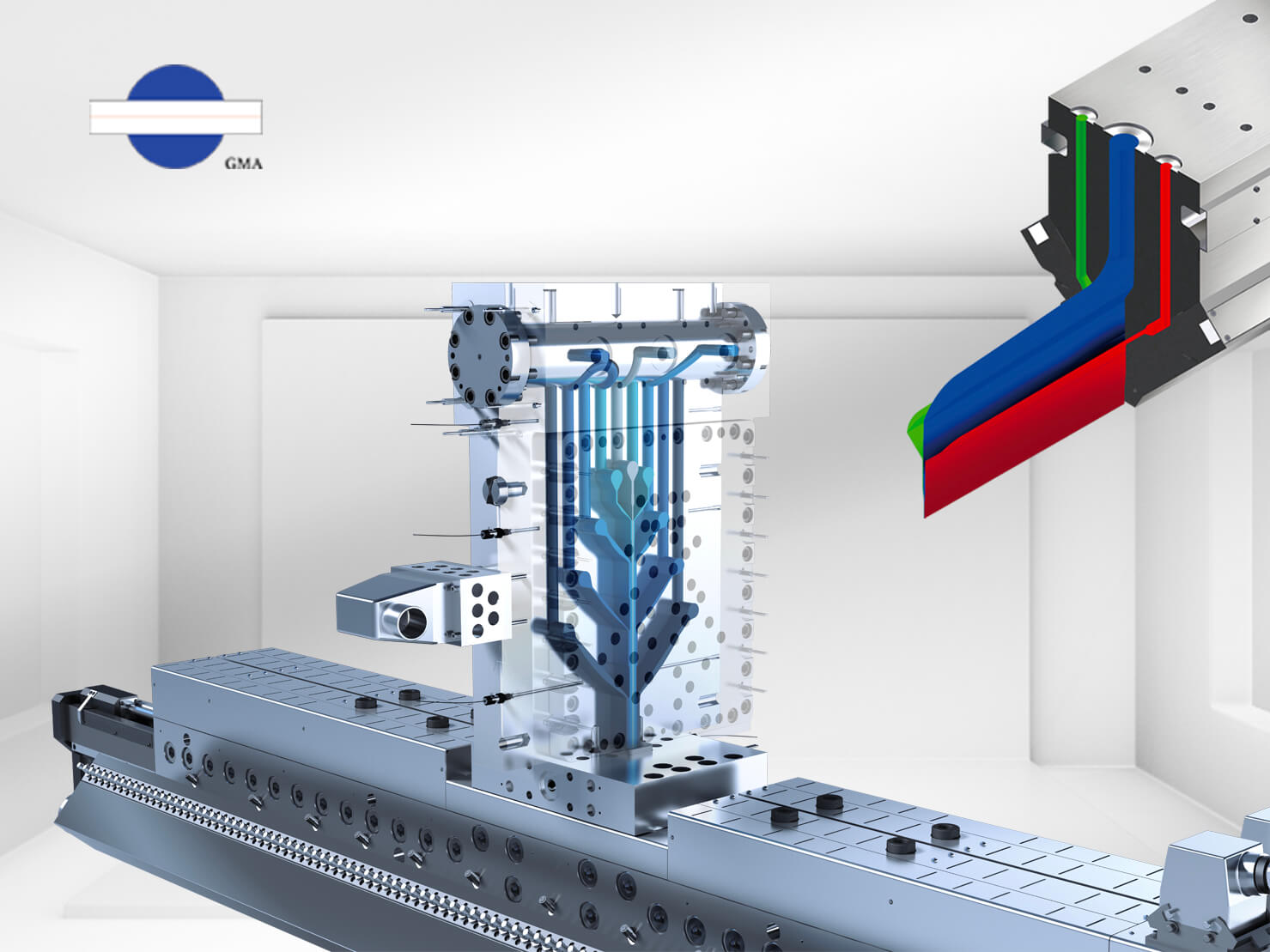

表面粗糙度經常被用來評定金屬加工品質好壞的重要指標之一,而表面粗糙度好壞會影響該零件的磨擦、耐磨性、疲勞強度、配合穩定性、密封性等。以押出模具而言,流道的粗糙度是決定這組模具是否符合出廠的品質,押出模具是由至少兩片鋼材組成,塑料在膜腔內流動會產生磨擦力,摩擦阻力越大越容易造成磨損,如果某些配方中含有腐蝕成分,愈小的表面粗糙度越能延緩腐蝕的狀況,提高耐用時間。

表面粗糙度可以利用粗度儀量測,透過金剛石觸針在被量測面上緩慢移動,偵測出該區域的表面粗糙度,通常被用來偵測粗糙度0.025-6.3um之間的加工件。

粗糙儀的金剛石觸針在被量測面上緩慢移動,偵測出該區域的表面粗糙度

粗糙度量測參數分別以Rz、Ry、Ra三種方式表示:

Rz: 在取樣的量測長度中最大的5個峰高平均值和最大的谷深平均值之和。

Ra: 在取樣量測長度內,在量測方向上的點與基準線之間距離的平均值。

目前市場上多數採用Ra量測值,作為評斷標準。

Ry: 在取樣量測長度內,最高峰頂線和最低谷底線之間的距離。

由於表面粗糙度受加工影響甚鉅,如果要有好的表面粗糙度就必須要有精良的加工技術,包含車床、銑床、研磨以及拋光等。不同的加工零件對於表面粗糙度的要求也不同,使用的加工技法就會有所差異,基本的研磨拋光可使表面粗糙度在Ra3 um以上,肉眼就可以看見細微的加工刀痕,如果增加經研磨工序,可使表面粗糙度如果在Ra0.4um左右,意即肉眼看不見加工痕跡,但仍然可以辨別出加工痕跡的方向,如果增加精拋光工序,就能做到粗糙度低於Ra0.8um,就是表面看起來呈現亮光澤面的狀態。

對押出模具來說,拋光是相當重要且必須採用高標準的工序。

要做到好的拋光有幾個先決條件,需要有大量的設備投入、熟練且經驗豐富的技師,加工過程中會使用大量的介質,因此工廠汙染的廢棄物處理也很重要。

對於押出模具來說,拋光工序與其他加工件的拋光相比更為重要,是所有拋光手法中要求最高,普通的表面拋光只是達到表面光亮,但押出模具需要「鏡面」等級的拋光水準,這個工序主要是增加模具的流道表面的光潔度,讓塑料不輕易沾黏在模具。

要做到鏡面拋光還是需要依靠有經驗的技師才能完成,技術好壞影響拋光品質,同樣的模具鋼材好壞也決定拋光質量,硬度不均的模具會增加拋光的困難度,而且工件越大越難達到一致的拋光品質,特別是在耗時相對多的超鏡面拋光處理。

- 延伸閱讀: 如何選擇最適合的鋼材製作押出模具?

鏡面拋光加工標準分為四個等級 A0=Ra0.008um, A1=Ra0.016um, A2=Ra0.032um, A3=Ra0.063um。若以一般押出模具流道要求的基本表面粗糙度Ra0.05um來看,鏡面拋光等級基本上都要求到至少A2左右的等級。

針對光學產品生產的押出模具,其標準表面粗糙度則為Ra0.01um,而目前精密加工能夠做到表面粗糙度Ra0.005um,但因為其加工時間與成本都偏高,所以需求市場規模極小,僅提供給特殊需求的客戶。

目前精密加工(鏡面拋光)可以達到表面粗糙度Ra0.005um

綜上所述,優質的押出模具除了有適合塑料特性的設計之外,每一個細部的加工環節更需要完善處理,良好的鏡面拋光加工,確保良好的表面粗糙度,也才能精雕細琢出每個完整的押出模具,所以押出模具的製造不只是加工而已,而是一種加工藝術的綜合展現。