完全解鎖:押出模具寬度調整

2024.02.29押出模具的設計為了因應生產製品的需求,除了提供可以變化產品厚度的模唇調整系統外,針對製品寬度變化需求,也提供了不同的寬度調整系統,稱之為「塞料系統」,一般來說塞料系統從外觀形式可區分為外塞、內塞以及內外塞。

甚麼是塞料機構?

塞料機構就是用於阻擋模唇出口的寬度的設計,使塑料在出模唇口時的寬幅可以依據生產需求調整,而且不影響產品品質,目前大多數的塞料機構都可以在生產線運行狀態下,由操作者進行操作,部分塞料機構則需要停機做調整,至於押出模具要配置哪種類型的塞料機構,則取決於產品規格以及塑料特性。

外塞式塞料機構

多數用於板材押出模具,藉由固定尺寸的阻塊鎖在模具本體上,達成阻擋模唇寬度的作用,根據模唇開口大小不同提供L型以及U型 (適用於模唇開口較大),此形式的擋塊需在產線更換規格停機時做調整,但也可以因應產線的特殊需求,加上套筒省力操作裝置,就可以在生產線運行狀態下進行寬度調節。

左: L型外塞 ,右: U型外塞,通常用於模唇開口較大的模具

內塞式塞料機構

多數用於薄膜以及淋模模具,此兩類型的模具在流道設計上有所不同,薄膜模具多採用衣架式流道,淋膜模具多數使用T型流道,也有使用衣架式流道,模具流道設計都是根據塑料特性而來,而內塞機構的設計原理是從膜腔內部阻擋寬度,來達成變化寬幅的目地,所以內塞機構的型式就考量流道形式以及作動需求,而有不同設計,一般來說如果是衣架型流道,內塞機構會阻擋副流道以及成型段區域,而針對T型流道則採用全流道封閉式阻擋。

內塞式結構因應狹小的模唇開口,以淋膜模具來說,模唇開口約0.7-0.8mm之間,能夠容納塞料機構的空間有限,所以在模具以及塞料加工上的精密度要求特別高,加上異材質的膨脹係數不同,稍有不慎就容易導致漏料狀況,除此之外,淋膜製程中為了減少邊料產生,在塞料機構設計上也可以透過調整達成無須修邊的狀態。

左: 全流道封閉室內塞機構通常用於淋膜模具寬幅調整。

左: 全流道封閉室內塞機構通常用於淋膜模具寬幅調整。

右: 多數都採用此種塞料型式,從模腔內部副流道以及成型段阻擋塑料,達成調整寬幅的目的。

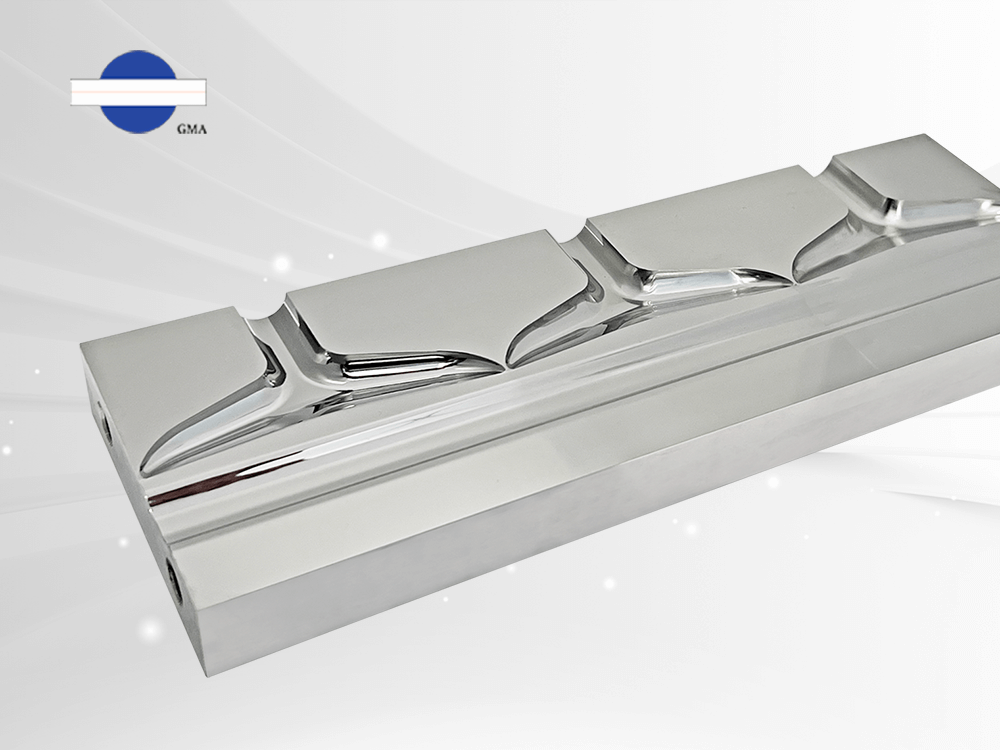

內塞機構為了讓操作者在生產線運行中方便調整,因此設計了省力且簡單的手輪方式,同時機構上配有刻度尺,可以讓操作者一目了然調整範圍,由於內操機構作動時與模腔表面產生接觸,特別是成型段區域,避免塞料機構作動對模具本體表面可能產生的破壞,塞料零件多採用比模具鋼較軟的銅製作,同時在操作上也必須採用逐步推動,若遇到模唇口或模腔內有殘料沾黏導致內塞機構作動不順,也必須先進行殘料清除,避免因為強力迫使塞料機構作動,反而導致塞料機構零件損壞以及模腔表面磨損的狀況。

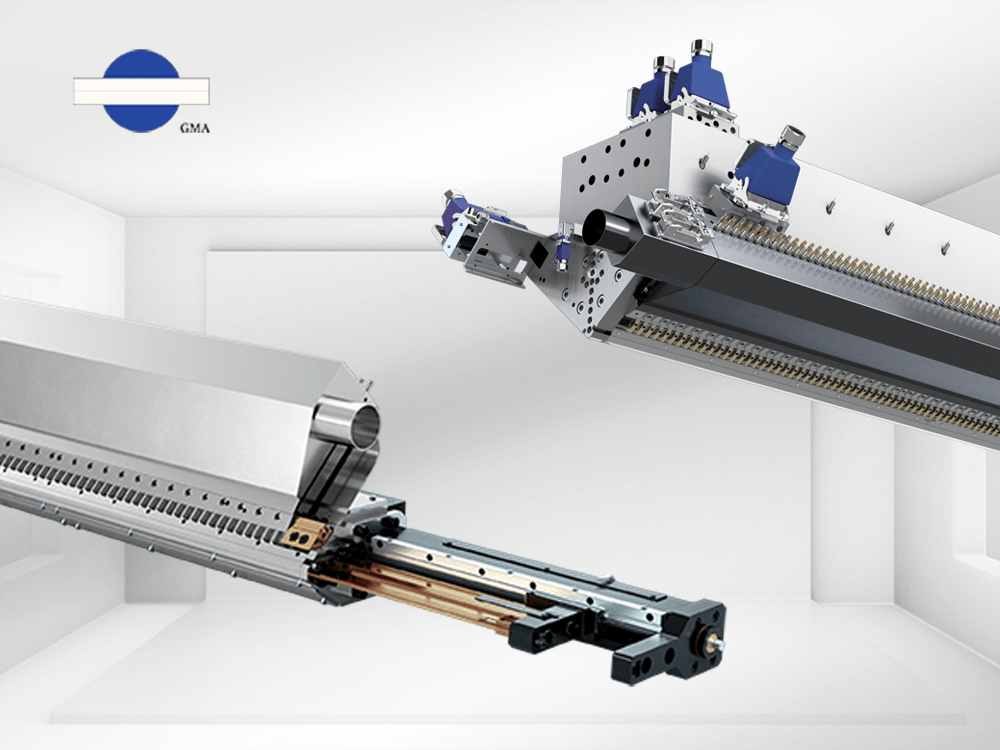

某些在高溫生產環境下的客戶而言,為了避免操作者使用手輪時靠近模具,可能發生危險的安全考量下,塞料機構的手輪也可以因應客戶需求,使用馬達驅動方式,讓操作者更方便使用,也兼顧安全需求。

使用馬達驅動取代手輪操作,更省力也顧及安全考量。

內外塞式塞料機構。

針對少數客戶的特殊需求設計,某些塑料特性流速快黏度低,但製品厚度需求較厚的情況下,單獨使用內塞式塞料,極可能在長期高溫下導致模唇與塞料機構間隙過大,造成漏料現象,因應這種特殊配方以及製程,採用內外塞式塞料機構,結合兩種塞料的優點,方便操作以及全面性阻擋,配合套筒驅動方式,

在生產線運行狀態下,操作者也能輕易使用。

因應特殊需求而採用的內外塞料機構。

因應特殊需求而採用的內外塞料機構。

順帶一提,通常建議塞料機構的寬度以不超過模唇寬度三分之一為佳,塞料的寬幅越大,越有可能產生模腔內壓力變化過大,擾亂模腔內的塑料分布均勻度,影響產品品質,也會讓操作者增加調整塞料機構的難度。

延伸閱讀: 押出模具模唇開口調整三大密技

隨著現代生產製程的多樣需求,押出模具透過設計以及加工技術,提供給使用者在一定範圍內可以生產多種不同寬度與厚度的產品,如果搭配分流器或者使用多層直接式模具,還可以增加產品結構的變化,對於生產者來說適當的模具設計加上精良的工藝,不僅是維持產能穩定的最佳利器,更是產品品質保證的關鍵因素。