锂电池来不来电 涂布工艺定成败

2022.07随着各类3C产品普及和电动车的兴起,带动关键零件锂电池成为全球抢手资源,其具有高体积能量密度及重量能量密度(参考下图 1 ),且不具有镉、铅、镍、汞等有毒物质,符合现今市场对于电池需求的轻薄以及环保特性。锂电池市场呈现直线上升的惊人成长动能,据统计2025年锂电池全球市场规模将突破500亿美元,更有人大胆预测市场规模突破1000亿(参考下图IDTechEx报导 2 ) ,而且这强劲成长动能还在持续,无怪乎全世界投入锂电池产业的企业越来越多。

锂电池主要由正极、负极、隔离膜及电解液所构成,其制作流程大致为搅拌、涂布、卷绕以及封装等(详如下图 2 ) ,制程中,如何将正极浆料(或负极浆料)均匀涂布在正极铝箔(或负极铜箔)上的涂布工艺,是前段制程中十分重要的关键技术。

早期锂电池涂布多采用Comma 涂布设备 (如下图所示),其操作简易、设备成本便宜是最大优势,但此种属于自调式涂布(self -metering coating operating),涂布厚度易受流体特性影响,导致厚度均匀性控制不易、涂膜边端效应状况,而且Comma设备浆料为开放式,溶剂容易挥发而造成浆料黏度不均难控制、涂布速度较慢且无法进行同时双面涂布。

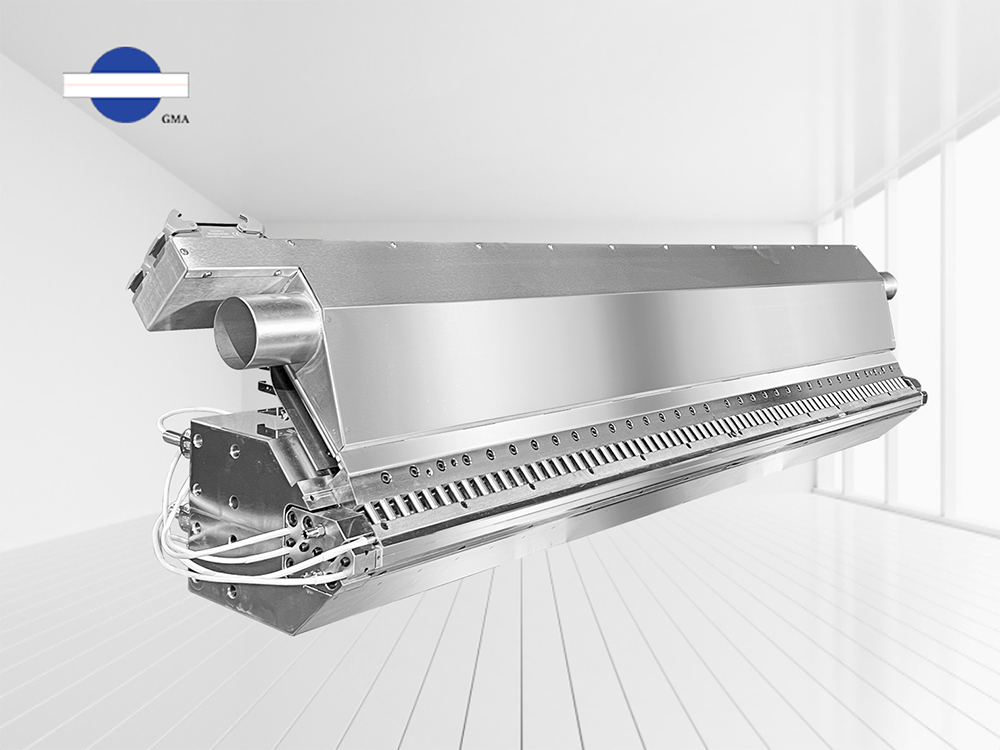

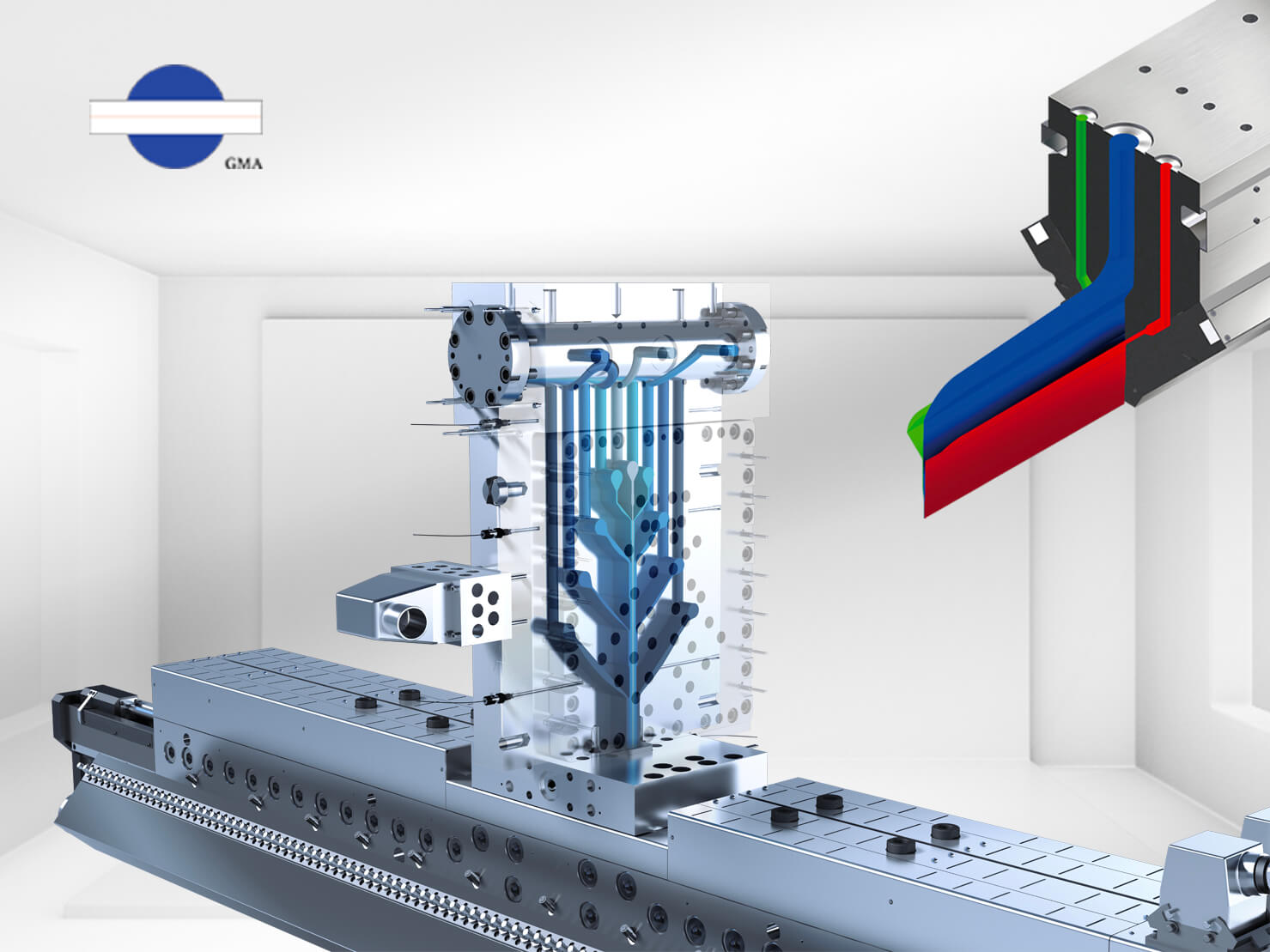

政钰多年前着手研发 涂布模具 (Slot die),特别针对锂电池产业客户使用的不同正负极浆料(黏度与剪率)及产能条件,透过CAE模拟软体来持续优化涂布模具的设计,开发多种不同类型的涂布模具来满足客户的需求, 采用耐溶剂合金钢制作, 辅以三十年的加工基础,提供超镜面研磨抛光等技术性的客制化模具,目前市场上越来越多人改采用采用Slot die设备(如下图)的预调式涂布(pre-metered coating operating)方式来提升锂电池的关键涂布品质,涂布厚度可在加工前透过吐出量及基材速度决定,均匀性高,采封闭式供液,避免溶剂挥发,让黏度保持稳定,确保涂布厚度的均一性,而且不会造成污染问题,即使基材速度快(20M/min以上)也可进行双面涂布。

政钰 除了提供涂布模具,也提供涂布基座设计制作,采用高精密背胶轮设置,真圆/真直度达2um,减少背胶轮精度公差,利于涂布超薄涂层,搭配高精密轴承,消除滚轮转动震动影响;特殊滚轮清洁设计,不影响滚轮转动,可以清洁背胶轮表面异物,防止异物造成涂布膜面缺陷,有效防止异物造成模具唇口受损,除了硬体设备,政钰涂布团队多年实际的涂布制程经验,能够协助客户改善优化原有制程,提供完整的涂布技术服务。

锂电池自1991年进入全球市场以来,一如被称为锂电池之父,也是2019年诺贝尔化学奖锂电池的发明人之一约翰。古迪那夫(John Goodenough)所说: 「锂电池改变了我们的生活,锂电池无所不在。」在全球越来越重视节能减碳的推波助澜下,锂电池风潮正方兴未艾,未来市场上势必会出现更激烈的竞争与更多的机会,谁能掌握越多关键技术的人,就越能在这波趋势抢占先机与优势,成为赢家。

参考资料:

(1)Tarascon J. M.; Armand M. (2001), Issues and challenges facing rechargeable lithium batteries. Nature, 414(6861), 359-367.

(2)A. Holland, J. Edmondson, L. Gear, D. Wyatt,P. Harrop,Lithium-ion Batteries for Electric Vehicles 2021-2031

(3) J. Smekens, R. Gopalakrishnan, N.V. Steen, N. Omar, O. Hegazy, A. Hubin, J.V. Mierlo (2016), Influence of Electrode Density on the Performance of Li-Ion Batteries: Experimental and Simulation Results. Energies, 2016, 9, 16.